Wtryskowe formowanie to proces wykorzystywany do produkcji części i produktów poprzez wtryskiwanie materiału (zwykle termoplastyku) do pustej formy. Jest to bardzo ważny proces, ponieważ wiele rzeczy, które codziennie widzimy i używamy, jest z niego produkowanych, takich jak zabawki, pojemniki, części samochodowe itp. Wtryskowe formowanie to szeroko stosowany proces produkcyjny w różnych sektorach przemysłowych, takich jak motoryzacyjny, elektroniczny i produkty konsumpcyjne. Wtryskowe formowanie wymaga dużego nacisku na kontrolę jakości, aby upewnić się, że produkowane części są bezpieczne i działają zgodnie z zamierzeniami.

Kontrola jakości oznacza monitorowanie i sprawdzanie części podczas ich produkcji. Oznacza to sprawdzanie takich rzeczy jak rozmiar części, jak ich powierzchnia się dotyka, oraz z jakich materiałów są wykonane. Producenci mogą wykrywać problemy na wczesnym etapie w maszyna do formowania wtryskowego proces polega na wdrożeniu określonych kroków kontroli jakości. Jeśli zauważą problem, mogą go natychmiast rozwiązać, aby ten sam problem nie wystąpił w następnym zestawie części. To zapewni, że każda wyprodukowana część jest wykonana zgodnie ze specyfikacją i najwyższą jakością

Dokładność produkcji lejek metalowych

Kolejnym istotnym procesem produkcyjnym do tworzenia części metalowych jest lejenie pod ciśnieniem. W tym pionowej maszyny do wtrysku procesie, stopiony metal jest wpychany do formy pod ekstremalnie wysokim ciśnieniem. Pozwala to na produkcję części o wyjątkowo skomplikowanych konturach oraz z wysoką precyzją. Dodatkowo, nowoczesna kontrola jakości ma kluczowe znaczenie, ponieważ może kontrolować precyzję i spójność wyprodukowanych części lejonych.

W ciśnieniowym lejce do form litniczych, dokładność ma kluczowe znaczenie, aby upewnić się, że komponenty spełniają specyfikację i działają zgodnie z zamysłem. W miejscu znajdują się środki kontroli jakości, które pomagają producentom wykrywać problemy, takie jak monitorowanie, jak dobrze metal wypełnia formę, temperatura metali topionych, ciśnienie, z jakim jest ono wlewywane itp.). Jednakże, jeśli producenci śledzą te czynniki dokładnie, zapobiegą wszelkim potencjalnym problemom na wczesnym etapie. Taka surowa kontrola jakości pionowy wstrzyknięcie proces wprowadzony przez producentów pomaga w redukowaniu defektów i zapewnianiu wysokiej jakości wyprodukowanych części.

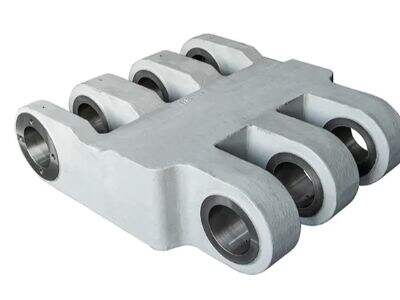

Znaczenie kontroli jakości w produkcji flansów przemysłowych

Wiele różnych przemysłowych zastosowań wykorzystuje przemysłowe flany, które są specjalnymi częściami używanymi do łączenia rurek, zaworów i innego sprzętu. Flany tego rodzaju są ważne dla poprawnego i bezpiecznego działania urządzeń, które je wykorzystują. IndutrialFlange jest prowadzącym producentem przemysłowych flanów i przemysłowych fittingów, dlaczego kontrola jakości jest ważna w produkcji przemysłowych flanów?

Przemysłowe flany są produkowane za pomocą wielu procesów kontroli jakości. Może to być sprawdzanie rozmiarów flanów, testowanie materiału, aby upewnić się, że materiał jest wystarczająco mocny, lub testowanie ciśnienia, aby sprawdzić, czy te flany mogą działać w warunkach, którym muszą sprostać. W ten sposób producenci mogą zidentyfikować defekty materiału lub inne problemy, które mogą wpływać na trwałość flanów. Jeśli zostaną wykryte problemy, producenci mogą podjąć działania naprawcze. To zapewnia, że flany są produkowane zgodnie z wysokimi standardami jakości i że są bezpieczne oraz niezawodne do użytku w środowisku przemysłowym.

Rozwój odporności i trwałości części

W produkcji mające pierwszorzędne znaczenie są spójne i niezawodne elementy. Oznacza to, że produkowane komponenty znajdują się w granicach specyfikacji i działają poprawnie dla swoich odbiorców końcowych. Istnieją jednak pewne podstawowe techniki, które producenci mogą zastosować, aby zapewnić spójność i trwałość swoich produktów.

Kluczem jest użycie materiałów najwyższej jakości, które są odpowiednie dla danego zastosowania. Wybór odpowiednich materiałów pozwala producentom projektować te części tak, aby były wystarczająco silne i trwałe, aby wytrzymać warunki eksploatacyjne, z którymi się spotkają. Niektóre materiały są po prostu lepszym wyborem dla określonych zastosowań – ciężkie metale dla części maszynowych, na przykład, trwałe plastiki dla przedmiotów, które muszą dobrze nosić się. Innym centralnym podejściem jest ściśle kontrolowanie procesu produkcyjnego. Oznacza to upewnienie się, że każdy krok jest wykonywany właściwie, aby zminimalizować odchylenia jakościowe i zagwarantować, że wykonane elementy są jednorodne.

Poprawa jakości produktu za pomocą surowego testowania i procesu inspekcji

W produkcji dużą wagę przykłada się do rygorystycznego testowania i procesów inspekcji. Poniższe kroki gwarantują, że produkty wyprodukowane i pożądane przez klientów spełniają standardy jakości. Przeprowadzanie dokładnego testowania i inspekcji pozwala producentom wykryć wszelkie defekty lub problemy z produktem. W przypadku wystąpienia jakichkolwiek problemów, będą w stanie natychmiast podjąć działania poprawkowe. Pozwala to na lepszą ogólną jakość produktów i zgodność z oczekiwaniami klientów.

Niektóre zważne kroki w kontroli jakości części wytwarzanych metodą formowania przez wtrysk, odlewów oraz flansów przemysłowych. Jest to wykonywane w celu potwierdzenia, że produkty są zgodne ze wszystkimi odpowiednimi specyfikacjami. Dzięki użyciu kluczowych metod zapewniających spójność i trwałość oraz poprzez przeprowadzanie określonych procedur testowych i inspekcji, producenci mogą poprawić jakość swoich produktów. Taka dedykacja dla jakości sprawia, że klienci są zadowoleni. Pingcheng pozostaje oddany dostarczaniu klientom produktów o wysokiej jakości, aby mogli liczyć na wszystkie towary, które kupują u nas.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

SL

SL

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

IS

IS

KA

KA

LA

LA

MI

MI