בעוד שיש בהחלט כמה אתגרים הקשורים בייצור חלקים באמצעות דחיסה על ידי חתיכה וหล่อ, הם יכולים להיעשות נכון ובאופן יעיל עם הכלים והטכניקות הנכונים. זה מה שאנחנו עושים עם פינגצ'נג', שאנו רוצים לשפר מההתחלה ועד הסוף, כיצד הם מייצרים דברים עבור לקוחות. עם התמיכה הנכונה אנו מאמינים שכולם יש להם את היכולת ליצור פריטים איכותיים כדי להתאים לצרכים שלהם.

ייצור דחיסה: מה שצריך לסמן

הנה מספר גורמים עיקריים כדי לוודא את התוצאה הטובה ביותר כאשר מדובר בייצור חלקים עם מכונת הזרקה דחיסות. הגורם הכי הכרחי הוא החומרים שנמצאים בכלי והמתכת. בחירת חלקי תואם יכול להגדיל באופן משמעותי את העמידות והיעילות של המוצר. שימוש במספר קטן של חלקים אומר שכשהשתמשנו בחומרים איכותיים, נוכל לוודא שהדברים יחזיקו מעבר לזמן.

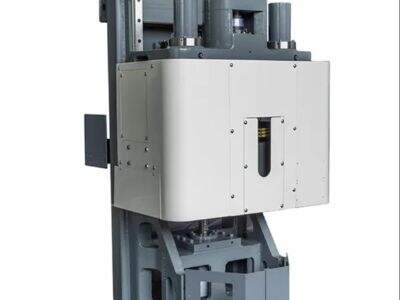

עיצובה תכנון של המודל עצמו הוא אспект קריטי נוסף. לכן, זה מאוד חשוב לבנות את המודל במיוחד כדי להתמודד עם הלחץ והחום הגבוה במהלך מציורי הצירוף האנכי מכונה . מודל שתוכנן לקויה (אף על פי שלא מוגדר בתוך המודל עצמו, זה לא יהיה בעל חשיבות רבה בשלב ייצור החומר).ßerdem, trebuie לתכנון המודל להדגיש הפחתת הפסולת והפחתת הסיכוי לפגמים בחלקים הסופיים. מסולסלים, כלומר, צורת הקסטה צריכה להיות מתוכננת עבור ייצור קל של החלקים הטובים ביותר, תוך שימוש במינימום חומרים.

מקור נתונים לייצור טוב:

כדי להגדיל את התוצאות בהפקת חלקים באמצעות מכונה לחיסול פלסטייק אנכית בנוגע לציפוי ולחיתוך תחת לחץ, חשוב לדעת כיצד מתבצעת התהליך. יצרני מכונות לחיצה משתמשים בלחץ גבוה כדי להזריק מתכת מוזלת חמה לתוך המודל כדי להקרין ולהתגבש לחלק מוצק. תהליך זה מבוסס על עקרונות פיזיקה וכימיה שמנטרלים ומספקים את זרימת המתכת המוזלת לתוך המאגר של המודל. לכן, זה שימושי להבין את העקרונות האלה כדי ליצור חלקים טובים יותר.

הצקת חלקים בציפוי מתבצעת בעיקר בהטמעת מתכת חמה לתוך מאגר, שם היא מסתיגת ומתקשה לפני שהחלק הסופי נלקח החוצה. תהליך זה דורש שליטה מדוייקת בטמפרטורה ובלחץ לקבלת תוצאות נכונות. אם למשל הטמפרטורה או הלחץ אינם נכונים בדיוק, החלקים עשויים לא להדפס נכון — מה שיוצר הפסד בזמן ובחומר.

השתפר את ייצור החלקים של yalimnus שמופק על ידי מכונת ההחדרה:

בתעשייה של מכונות חיתוך על ידי הזרקת מתכת, זה קריטי להיות יעיל כדי להפחית את ההוצאות ולהגדיל את הייצור. אתה יכול לעשות זאת על ידי שימוש במהירויות זריקה מהירות יותר בלחץ המתאים כדי לוודא שהמתכת שלך זורמת חזרה לתבנית. עם זרימת מתכת חלקה אנו מייצרים חלקים באיכות גבוהה יותר ובקצב מהיר יותר. גם חשוב לשמור על המכונות בצורה טובה כדי שכולן תעבדו כמו שצריך ואין בעיות שיכלו לעכב את הייצור.

אתה יכול גם להקל על תהליך הייצור באמצעות שימוש במכונות ובטכנולוגיה כדי להגדיל את האפקטיביות. הן נוצרות כדי להקטין שגיאות אנושיות ולהגדיל את קצב הייצור, כך שייווצר הרבה יותר במחיר עלות נמוכה. הטכנולוגיה מאפשרת לנו לפקח באופן מדויק על התהליך בזמן אמת ולעשות שינויים כדי לשפר את איכות המוצר.

איך טכנולוגיה מסייעת לייצור חלקים בהזרקת דוגמאות:

הטכנולוגיהכנולוגיה יש לה השפעה מכרעת על התפתחות ייצור חלקים מסידור. היא מספקת לנו כלים ומכונות שמאפשרות לנו לבצע את המשימה בצורה יעילה יותר. תוכנה מתקדמת, למשל, יכולה לעזור בתכנון והימול של מolds, מה שמאפשר לנו לראות את הצורה והפונקציה של המוצר הסופי אפילו לפני שהתהליך הבנייה מתחיל. זה מאפשר לנו ליטול את המוצר הסופי ולמיגר את הפסולת, מכיוון שכל בעיות יכולות להיות פתורות לפני ייצור המוני.ßerdem, השימוש במכונות מתקדמות יכול גם לשפר את תהליך הייצור, במובן של אופטימיזציה של זמן ודיוק, מה שיוצר חלקים באיכות גבוהה יותר שמתאימים לתנאים של הלקוח.

בנוסף, אספCTSpects של טכנולוגיה כולל רובוטיקה ו الذכاء הארטIFICIALIYAL יכול להיכנס כדי לאטומת משימות בתהליך הייצור. לכן, על ידי אימוץ הטכנולוגיות האלה, יצרנים יכולים לשפר את הפרודוקטיביות הכללית ולהישאר רלוונטיים בשוק. אנו עובדים בצורה חכמה יותר ולא קשה יותר, ומשתמשים בטכנולוגיה החדשה ביותר כדי להישאר מובילים על פני התחרה.

ייצור של חלקים בלחצן הזרקה ובמוצק: אסטרטגיות לשיפור

נתונים עד אוקטובר 2023. דרך אחת לעשות זאת היא לשמור על תחזוקה ובדיקה תקופתית של המכונות. זה יבטיח שהמכונות פועלות בהאפקה מקסימלית ויעזור למנוע כשלונות ועיכובים בייצור. כאשר המכונות מוחזקות בצורה נכונה, הן סביר להניח שיפעלו בצורה יעילה יותר, מה שיגרום לתהליכים טובים יותר.

סטרטגיה מרכזית נוספת היא להתמקד בהכשרה ובפיתוח עובדים. בעיקר, העובדים צריכים לדעת כיצד להשתמש במכונות בצורה מתאימה. תוכניות הכשרה שהיצרנים מציעים יכולות להכשיר את העובדים עם הכלים והידע הנכונים כדי לשפר את הייצור והאיכות. עובדים בטוחים בעצמם יכולים להיות תורמים מוצלחים להצלחת הייצור.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

SL

SL

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

IS

IS

KA

KA

LA

LA

MI

MI