Nikdy jste se nezeptali, jak můžete získat všechny ty skvělé hračky, přístroje nebo dokonce nábytek ve svém domě? Je to docela zajímavé! Injekční formování je proces, který tyto položky vyrobí. Toto je velmi běžná metoda v továrnách, protože může vyrábět velké množství produktů přesně a rychle. Tlačné injekční formování: Tlačné injekční formování je typem tohoto výrobního procesu.

Takže přesně co je tlačné injekční formování? Tento proces jednoduše znamená, že roztavené materiály, jako je plast, jsou vypínány do formy pod vysokým tlakem. Tyto síly pomáhají látkám dosáhnout i nedosažitelných oblastí formy, čímž zajišťují detaily jednotlivých dílů. Jedná se o vynikající způsob výroby v velkém měřítku a existuje bezpo spousta důvodů, proč to tak dobře funguje: některé z nich si teď můžeme rozvést!

Především rychlost. Proces je opravdu rychlý! V důsledku tak vysokého tlaku se formy rychle naplní, což znamená, že součástky lze vyrobit velmi rychle. To je kritické, protože umožňuje společnostem vyrobit spoustu produktů velmi rychle, když je po nich touha u mnoha lidí. Co kdybyste nemohli koupit své oblíbené hračky, protože jejich výroba trvá dlouho.

Ve druhém, automatické tlačítko pro formování je extrémně univerzální, protože se dá použít pro mnoho nových destinací. Hračky, díly aut, věci, které používáte v kuchyni, nebo dokonce nějaké lékařské vybavení, jako jsou důležité přístroje používané v nemocnicích, lze vyrobit pomocí tohoto procesu. To je ideální pro firmy, které vyrábějí různé produkty/typy položek, protože byste mohli muset zahrnout různé údaje/strukturální specifikace do svých BOMs/pracovních postupů. Mohou snadno přepínat mezi výrobou hraček a lékařských nástrojů bez problémů!

Významnou výhodou tlačového lití je, že umožňuje společnostem působit optimálně a efektivně. Komponent ve formě odlitu, stejná forma může být použita k výrobě mnoha dílů, takže nejsou potřeba formy pro každou položku. Toto snižuje spotřebu času a finanční náklady, což je pro podniky přínosným faktorem. Proces lze také automatizovat, což umožňuje strojům pracovat 24 hodin denně bez potřeby odpočinku. To pomáhá společnostem vyrobit více zboží, což je pro ně výhodné při vysoké poptávce.

Nyní na vytváření opravdu malých součástí. Injekční formování je velmi dobrý proces pro výrobu komplexních dílů. Vysoký tlak umožňuje tekutému materiálu projít velmi tenkými mezerami a malými rohy, čímž výrobci mohou vyprodukovat přesné návrhy. V medicíně, například když musí být součásti přesně spočítány a tvarované s velkou přesností, aby správně fungovaly. Chirurgické zařízení, kde musí být malá částka zařízení vyrobená právě tak, aby pacienti nebyli zraněni.

Obecně řečeno, injekční formování významně změnilo způsob výroby produktů. Dnes se vyvinulo v rychlý a flexibilní přístup, kterým firmy mohou rychle vyrábět vysoko kvalitní součástky. Nový postup umožnil podnikům pracovat efektivněji i na větších sériích, zatímco snižuje náročnost při výrobě složitých dílů, které dříve nemohly být vyrobeny. Toto je klíčová technologie pro svět výroby, jak dnes, tak i v budoucnu.

S roky zkušeností a vlastním lisovacím zařízením pro vstřikování je společnost Pingcheng oddaná poskytování čestných cen zákazníkům. Jakmile obdržíme žádost o cenovou nabídku, okamžitě zkontrolujeme výkresy a pomocí specializovaného softwaru provedeme simulaci, následně pak poskytneme nejúčinnější řešení za férovou cenu.

Pingcheng je partnerem v oblasti tlakového lití a životního cyklu výrobků. Doručení našich produktů je pouze začátkem našich partnerství. Naše služby zákazníkům jsou zaměřeny na zajištění vaší spokojenosti. Již více než 20 let poskytujeme výrobní služby a vybudovali jsme uzavřenou spolupráci s renomovanými japonskými firmami. Naše oddanost spravedlivým cenám je založena na letech zkušeností a hlubokém pochopení tohoto odvětví. Po obdržení žádosti o cenovou nabídku analyzujeme výkres v pokročilém softwarovém programu a poté poskytneme nejefektivnější řešení za nejvhodnější cenu.

Dodavatelské řetězce a služby Pingchengu v oblasti tlakového lití pomáhají dosáhnout vašich podnikových cílů. Zaměřujeme se na prodloužení a maximalizaci hodnoty a životnosti vaší výroby. PingCheng je spolehlivý výrobce, kterého hledáte. Jsme důvěryhodným partnerem, který dokáže poskytnout příležitosti.

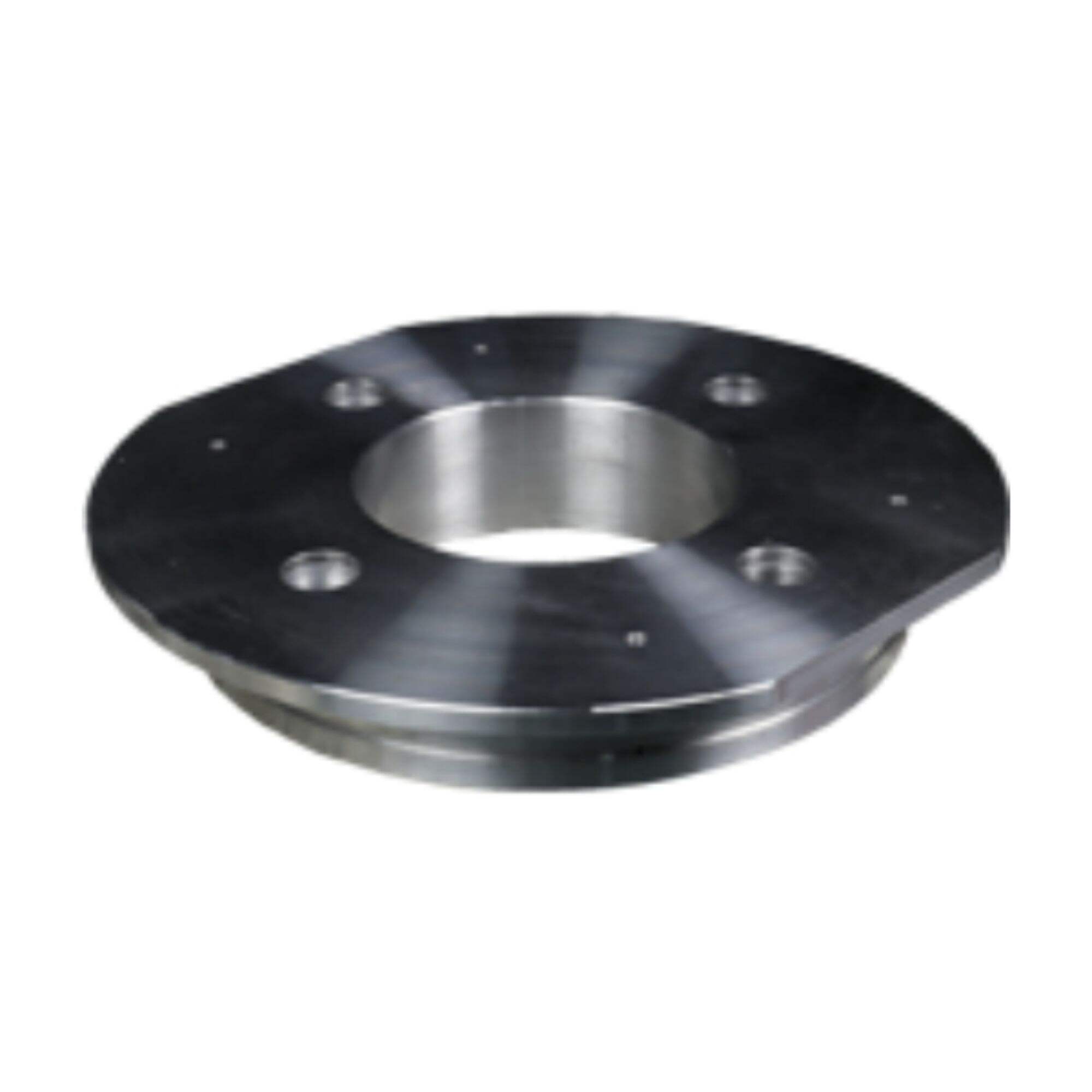

Pingcheng nyní vyrábí vstřikovací formy a má 50 technických pracovníků s lety praxe. Zaměřují se na poskytování vysoké kvality. Poté zkontrolují výrobky pomocí měřicích přístrojů společnosti Mitutoyo a souřadnicového měřicího stroje (CMM), které jsou pravidelně kalibrovány. Dvojnásobná kontrola zajistí, že bude kvalita výrobku přesná a stálá. Obrábění a montáž všech důležitých součástí jsou sledovány a stopovatelné.