آیا هرگز به این فکر کردهاید که بازیها، جوشکهای تلفن یا سایر چیزهای پلاستیکی چگونه ساخته میشوند؟ این موضوع بسیار جالب است! صنعت فرمدهی تزریق یکی از روشهای تولید این محصولات است. دستگاه فرمدهی تزریق به عنوان یک فرآیند تولید خاص تعریف میشود که در گذشته برای تولید سریع و کارآمد قطعات پلاستیکی استفاده میشد. یک عامل مهم در اینکه چرا یک حوضه ثابت میتواند به راحتی و با سرعت زیاد تولید شود، استفاده از این ماشین است.

مهمترین عامل این است که آن به طور قابل توجهی تولید آیتمهای پلاستیکی مانند یک دستگاه فشردهسازی جوش را کاهش میدهد. در حالی که در فرآیند Formleast، گام نخست یک قالب است که میتواند هر شکل سه بعدی را تکثیر کند. این قالب مهم است زیرا شکل محصول را تنظیم میکند. بعد از آماده شدن قالب، از ذرات کوچک پلاستیکی استفاده میشود که به حالت مایع و شکل کوچک تر تبدیل میشوند. ذوب کردن ضروری است زیرا پلاستیک سخت را به شکل قابل تراشیدن تغییر میدهد. پس از ذوب پلاستیک، آن را به حالت مایع در قالب پیش میکشند. قالب باز میشود و قسمت تکمیل شده را پس از سرد شدن و جامد شدن از پلاستیک جدا میکند. این کل فرآیند میتواند هزاران بار در یک روز اتفاق بیفتد، که هم نرخ تولید را افزایش میدهد و هم هزینه را برای شرکتها صرفهجویی میکند.

دلیل اصلی برای استفاده از فشاردهی تزریق، سرعت بالای آن است. این ماشین توسط تولیدکنندگان برای تولید هزاران قطعه در یک روز استفاده میشود. این خیلی سریعتر از ساخت دستی است که زمان زیادی میگیرد. این ماشین میتواند برای تولید قطعات پیچیده با انواع هندسه و ویژگیها استفاده شود. این بدان معناست که قادر به تولید بازیابیهای دقیق یا جعبههای تلفن همراهی است که به درستی روی دستگاه نشستهاند. این ماشین همچنین یکپارچگی به محصول میبخشد، هر قطعه تولیدی دقیقاً همان اندازه است. تعریف ساختارهای به صورت یکسان، کد را آسانتر برای سازماندهی و مدیریت میکند، زیرا مشتریان انتظار دارند کالاهای خود به شکل و عملکردی که انتظار میرود ظاهر شوند.

این دلیل است که ماشین فشار تراشیدن با شیراژ حافظه یکی از محبوبترینها بین سازندگان برای تولید قطعات با کیفیت که همه یکسان هستند، میباشد. هر چیز دیگری روشهایی برای ساخت چیزها با استفاده از قالب است که میتوانید اطمینان حاصل کنید قطعات به طور دقیق ساخته میشوند. بنابراین، هر قطعه با همان کیفیت ساخته میشود. این هم کمک میکند تا تمام کارها به صورت مشخصه انجام شود و احتمال خرابی بسیار کمی دارد، زیرا ماشین میتواند به طور همزمان روی چندین گلوله پلاستیک کار کند. این موضوع بیش از پیش برای مشتریانی که نیاز به محصولی قابل اعتماد دارند، مهم است.

ماشین فشار تراشیدنی پلاستیک اختراع این ماشین فشار تراشیدنی پلاستیک کاملاً به طور جدی تغییراتی در روش ساخت محصولات ایجاد کرده است. گری گازارخ، ۲۹ آوریل ۲۰۲۰. استفاده از این فناوری در بخش خودرو نتایج قابل توجهی داشته است. زمان تحویل سریعتر و کنترل کیفیت استاندارد شده است. این موضوع به شرکتها اجازه میدهد تا در زمان کمتری، تعداد بیشتری از محصولات با کیفیت مناسب تولید کنند. همچنین، این امر به کسبوکارها اجازه میدهد محصولات نوآورانهای را طراحی کنند و اطمینان حاصل کنند که در بازار رقابتی باقی بمانند. استفاده از ماشین فشار تراشیدنی برای تولیدکنندگانی که میخواهند ظرفیت تولیدی خود را افزایش دهند، حیاتی است، زیرا این امکان را میدهد تا با شکلهای مختلف محصولات و طرحهای پیچیده کار کنید. کسبوکارها میتوانند بهتر ابداع کنند و محصولات جدید و جذابتری را به مشتریان خود معرفی کنند و قبل از رقبا در بازار حضور داشته باشند.

دستگاههای قالبگیری تزریقی و خدمات شرکت پینگچنگ طوری طراحی شدهاند که به مشتریان کمک کنند اهداف تجاری خود را محقق سازند. ما بر گسترش و افزایش پتانسیل و طول عمر تولیدات شما تمرکز داریم. پینگچنگ تولیدکنندهای قابل اعتماد است که به دنبال آن هستید. ما تأمینکنندهای هستیم که فرصتهایی را فراهم میکند.

پینگچنگ یک شرکت خدمات کامل و فشاردهندهٔ قالبگیری تزریقی است. ارسال محصولات ما تنها آغاز همکاری بلندمدت ما با شماست. خدمات مشتریپسند ما بر اطمینان از رضایت شما متمرکز است. بیش از ۲۰ سال است که ما خدمات تولیدی ارائه میدهیم و همکاری نزدیکی با شرکتهای معروف ژاپنی ایجاد کردهایم. پایبندی پینگچنگ به قیمتگذاری صادقانه، مبتنی بر دههها تجربهٔ صنعتی و درک عمیق از این بخش است. پس از دریافت درخواست شما برای ارائه پیشفاکتور، طرحها را در نرمافزارهای تخصصی تحلیل کرده و بهترین راهحل را با هزینهای مقرونبهصرفه ارائه میکنیم.

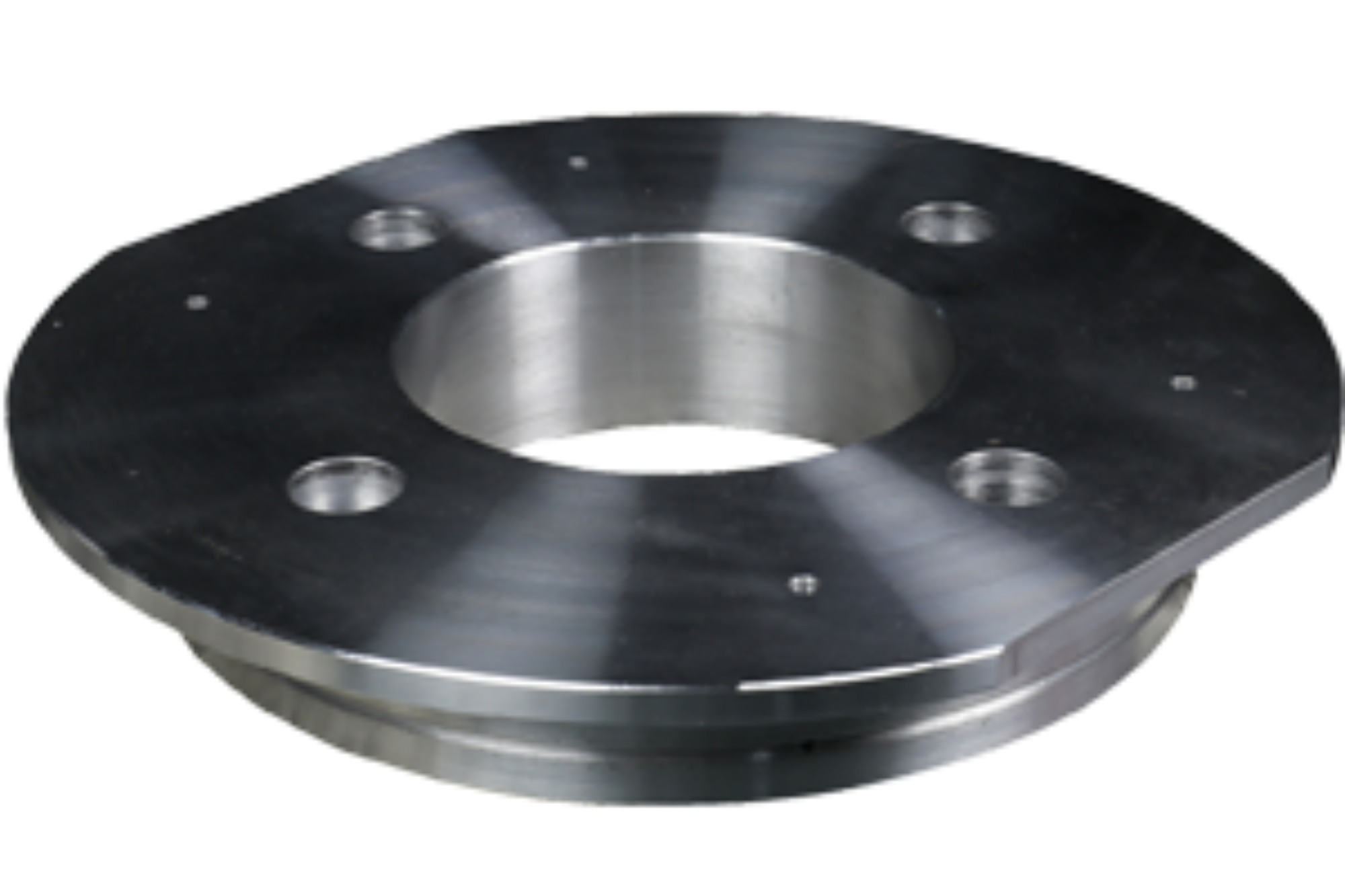

پینگچنگ اکنون دارای فشاردهندهٔ قالبگیری تزریقی و ۵۰ کارمند فنی بسیار ماهر است. این کارکنان متعهد به ارائه بالاترین کیفیت هستند. ابزارهای اندازهگیری میتسوتویو و دستگاههای CMM بهطور منظم کالیبره میشوند. انجام بررسی دوباره (دوبارهچک) کیفیت را قابل اعتماد و دقیق نگه میدارد. ماشینکاری و مونتاژ تمام اجزای کلیدی بهراحتی قابل ردیابی و کنترل هستند.

تعهد پینگچنگ به قیمتگذاری صادقانه بر اساس سالها تجربه در این صنعت و دانش تخصصی است. پس از دریافت درخواست نقلقول، ما نقشهها را بررسی کرده و در اسرع وقت شبیهسازی فرآیند تزریق پلاستیک را با دستگاههای تزریق انجام میدهیم و بهترین راهحل را برای کاهش هزینههای شما ارائه میکنیم.