Moulage sous pression de composants électroniques sur mesure :

Pingcheng est réputée pour offrir un moulage sous pression précis pour l'électronique lors de la consultation. Nous collaborons étroitement avec les clients afin de comprendre leurs besoins, en proposant des solutions sur mesure adaptées à chaque exigence spécifique. Que vous fabriquiez des composants complexes pour téléphones ou des pièces destinées à des applications industrielles lourdes, nous sommes déterminés à fournir des produits de pointe qui surpassent tous les autres sur le marché.

Explication du procédé de fonderie sous pression de précision :

Chez Pingcheng, la fonderie sous pression de précision est un procédé qui utilise du métal en fusion pour créer des formes complexes dans un moule sous haute pression. Ce procédé nous permet de produire des pièces aux géométries complexes avec une grande précision et une excellente qualité de surface. Grâce à notre équipement moderne et à nos machinistes expérimentés, nous veillons à ce que chaque pièce soit réalisée correctement. De la conception initiale à la dernière inspection, la qualité est surveillée à chaque étape du processus. Que ce soit des composants en aluminium, en zinc ou en magnésium, notre procédé de fonderie sous pression produit des pièces solides et optimisées pour de nombreuses applications diverses.

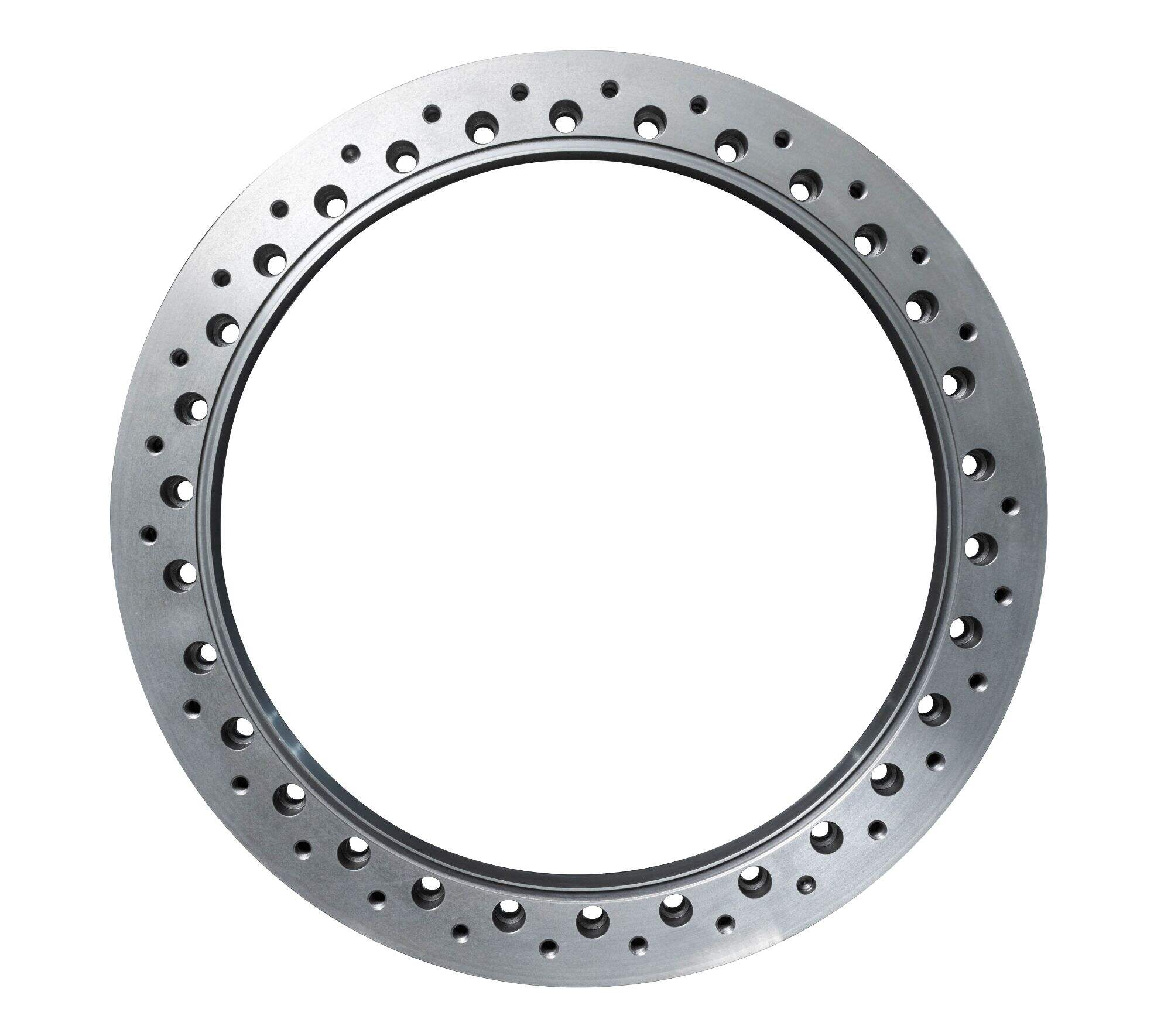

Un guide complet :

Moule de moulage sous pression pour produire des pièces métalliques à tolérances élevées. Chez Pingcheng, le moulage sous pression de précision est notre spécialité et nous sommes en mesure d'offrir une variété de produits de haute qualité destinés à de nombreuses applications différentes. Notre procédé consiste à fondre le métal puis à l'injecter dans un moule à haute pression afin de créer la forme souhaitée. Le résultat est un produit fini présentant des tolérances strictes et une bonne finition de surface. Nous disposons de personnel expert à chaque étape du processus de moulage sous pression, qui saura adapter les besoins de votre projet à la technologie de fabrication idéale.

Comment obtenir une grande précision dans les produits moulés sous pression :

De nombreux facteurs entrent en jeu dans la fabrication de produits de fonderie sous pression lorsque l'on recherche une haute précision. Il est important, pour ceux qui souhaitent fabriquer des produits de haute qualité répondant à leurs exigences et applications, d'utiliser des matières premières de haute qualité provenant d'une base appropriée. Chez Pingcheng, nous collaborons étroitement avec vous afin de déterminer quel alliage métallique convient le mieux à chaque projet. Les méthodes de construction des moules constituent également un facteur important dans la quête de précision. Nos ingénieurs utilisent les logiciels les plus récents de conception et de fabrication de moules afin de satisfaire aux exigences précises de votre pièce. Nous surveillons la température et la pression du processus de coulée afin de prévenir les défauts et assurer une régularité constante. Enfin, des méthodes rigoureuses de contrôle qualité sont appliquées pour vérifier l'exactitude et la précision de chaque produit fini.

Défauts typiques en production de fonderie sous pression :

Malgré tous nos efforts visant à atteindre la perfection, voici quelques problèmes faciles à comprendre qui peuvent survenir lors de la production par moulage sous pression. Un problème courant est la porosité, qui provoque des zones fragiles dans la pièce finale. Pour résoudre ce problème, nous régulons précisément l'écoulement du métal et la ventilation durant le processus de moulage. Un autre problème pouvant survenir est le retrait, qui entraîne une inexactitude dimensionnelle du produit final. Nous utilisons un surremplissage du moule et des techniques de refroidissement spéciales pour éviter le retrait. Certains défauts de surface sont les bavures et les recouvrements froids en moulage sous pression. Nous usinons et finissons avec précision afin d'éliminer ces défauts, garantissant ainsi que tous nos produits répondent à nos normes élevées de qualité, de précision et de cohérence.

Le moulage sous pression à haute précision de Pingcheng repose sur des décennies d'expérience et de compréhension de l'industrie. Nous examinons le dessin, le modélisons à l'aide de logiciels spécialisés, puis proposons le prix le plus compétitif.

Pingcheng dispose désormais d'une fonderie sous pression haute précision et emploie 50 techniciens hautement qualifiés. Ils s'engagent à fournir la qualité la plus élevée. Les instruments de mesure Mitutoyo et la machine à mesurer tridimensionnelle (CMM) sont régulièrement étalonnés. La vérification double garantit une fiabilité et une précision constantes. L'usinage et le montage de tous les composants essentiels sont facilement traçables et maîtrisés.

La chaîne d'approvisionnement et les services de Pingcheng sont conçus pour aider les clients à atteindre leurs objectifs commerciaux. Nous nous concentrons sur l'extension et l'augmentation du potentiel et de la durée de vie de votre production. PingCheng est un fabricant de fonderie sous pression à haute précision que vous recherchez. Nous sommes un partenaire qui offre des opportunités.

Pingcheng est un partenaire intégral couvrant l'ensemble du processus et du cycle de vie. La fourniture des produits ne constitue que le point de départ de notre partenariat. Notre service client a pour objectif de garantir votre entière satisfaction. Depuis plus de 20 ans, nous fournissons des services d’usinage et tissons des partenariats étroits fondés sur la fonderie sous pression à haute précision. Forts de plusieurs décennies d’expertise et d’une connaissance approfondie de ce secteur, Pingcheng s’engage à proposer à ses clients des prix honnêtes. Dès réception de vos devis, nous analysons vos plans à l’aide d’un logiciel spécialisé et vous présentons la solution optimale au coût le plus raisonnable.