Nadšeni jste zjistit o formování s výstřikem? Tento úžasný proces je odpovědný za mnoho věcí, které používáte každodenně! Ať už jde o hračku, se kterou si hráváte, nebo o kartáček na zuby pro čištění zubů, formování s výstřikem je tím, jak se mnoho z těchto věcí dělá.

Svorkování v lití je jedinečný proces, který zahrnuje výrobu plastových produktů. Granuly jsou přípravnou formou a jsou zhotoveny z plastu, setkáte se s tisíci malými granulami. Poté jsou ohřátěny a roztaveny do husté kapaliny. Roztavený plast je pak vstřiknut do matrice. Maticí je dvojité typ speciálního nástroje (dvě části, které musí být spojeny). Do matice je vstříknut rozpustilý plast, tento vyplní prostor a přijme tvar vaší součásti. Jakmile se plast ochladí, oddělí se dvě poloviny matice a vaše nově odlitá součást může být vysunuta!

Velkou výhodou středního vstupu do formy je, že dokáže vyrobit velké množství položek v kratším čase. To je důležité, protože při výrobě velkého množství stejných položek - například hraček nebo obalů - má rychlost klíčový význam. Navíc tento proces šetří peníze, protože foremny jsou znovupoužitelné. To znamená, že firma může reprodukovat stovky tisíců nebo miliony (podle pevnosti jejich forem) plastových položek několikrát, aniž by musela utrácet peníze na vytváření nových forem od nuly pokaždé, když chce vyrobit více.

Pokud potřebujete něco vyrobit z plastu pro své podnikání nebo projekt, je neuvěřitelně důležité vzít v úvahu klepové formování injekcí. Nejsem si jistý, jestli bych to udělal pro jednu položku, ale mohlo by to být skvělé, pokud musíte udělat mnoho položek. Ale nedopustěte se omylu, pokud chcete vytvořit pouze malé množství položek sem a tam - to nemusí být ve vašem nejlepším zájmu. Nicméně byste měli také uvážit náklady na formu. Na druhou stranu, vytvoření nové formy pro každou položku, ze které odeberete jen pár kusů, by to udělalo neuvěřitelně drahé.

V procesu stříkačky s přidržovacím mechanismem je několik důležitých kroků, které je třeba pečlivě sledovat. Plastové granuly jsou načteny do stříkačkového stroje. Toto zařízení granuly zahřeje až ke kompletnímu roztavení. Roztavený plast je pak vystříkán do formy. Jakmile je forma naplněna plastem, musí ochladnout. Po ochlazení se dvě poloviny formy oddělí, aby se uvolnil nový plastový objekt. Každý z těchto kroků je nezbytný pro zajištění vysoké kvality plastového produktu.

Zde jsou některé z nejdůležitějších kroků pro léčbu při formování s výstřikem, které vám pomohou vytvářet kvalitní plastové součástky: Návrh formy je rovněž zvláště důležitý. Je to nezbytné, aby mohl rozpouštěný plast snadno proudit do každého koutku a úkrytu vaší formy. Druhá část spočívá v tom, že stroj musí být správně nastaven podle množství použitého plastu a času, kdy vystřelí rychleji. Nakonec, jakmile je tento plastový předmět vyroben, by měl být pečlivě prohlédnut pro každou novou vyráběnou věc. To zajistí, že splňuje všechny relevantní kvalitní normy.

Naše služby zákazníkům jsou zaměřené na vaši spokojenost. Poskytujeme obráběcí služby a vstřikování s upínáním japonským podnikům, jež jsou v průmyslu známé, již více než 20 let. Na základě desetiletí zkušeností a odborných znalostí z tohoto odvětví se Pingcheng zavazuje poskytovat zákazníkům poctivé ceny. Jakmile obdržíme žádost o cenovou nabídku, okamžitě prostudujeme výkresy a pomocí specializovaného softwaru provedeme simulaci, abychom vám nabídli nejvhodnější řešení za správné ceny.

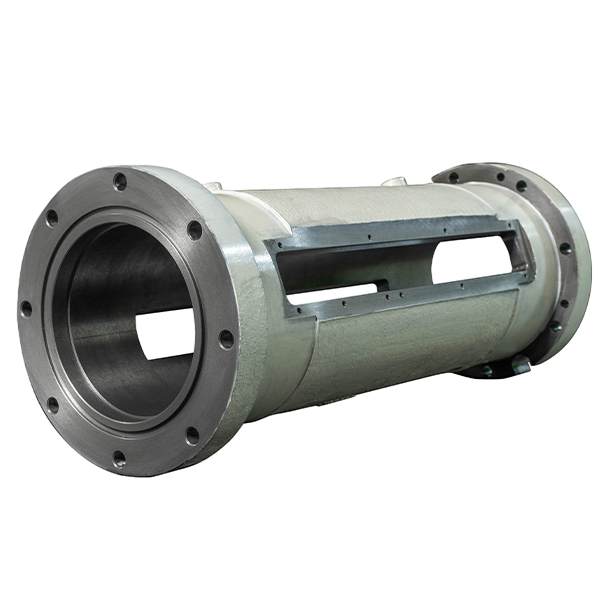

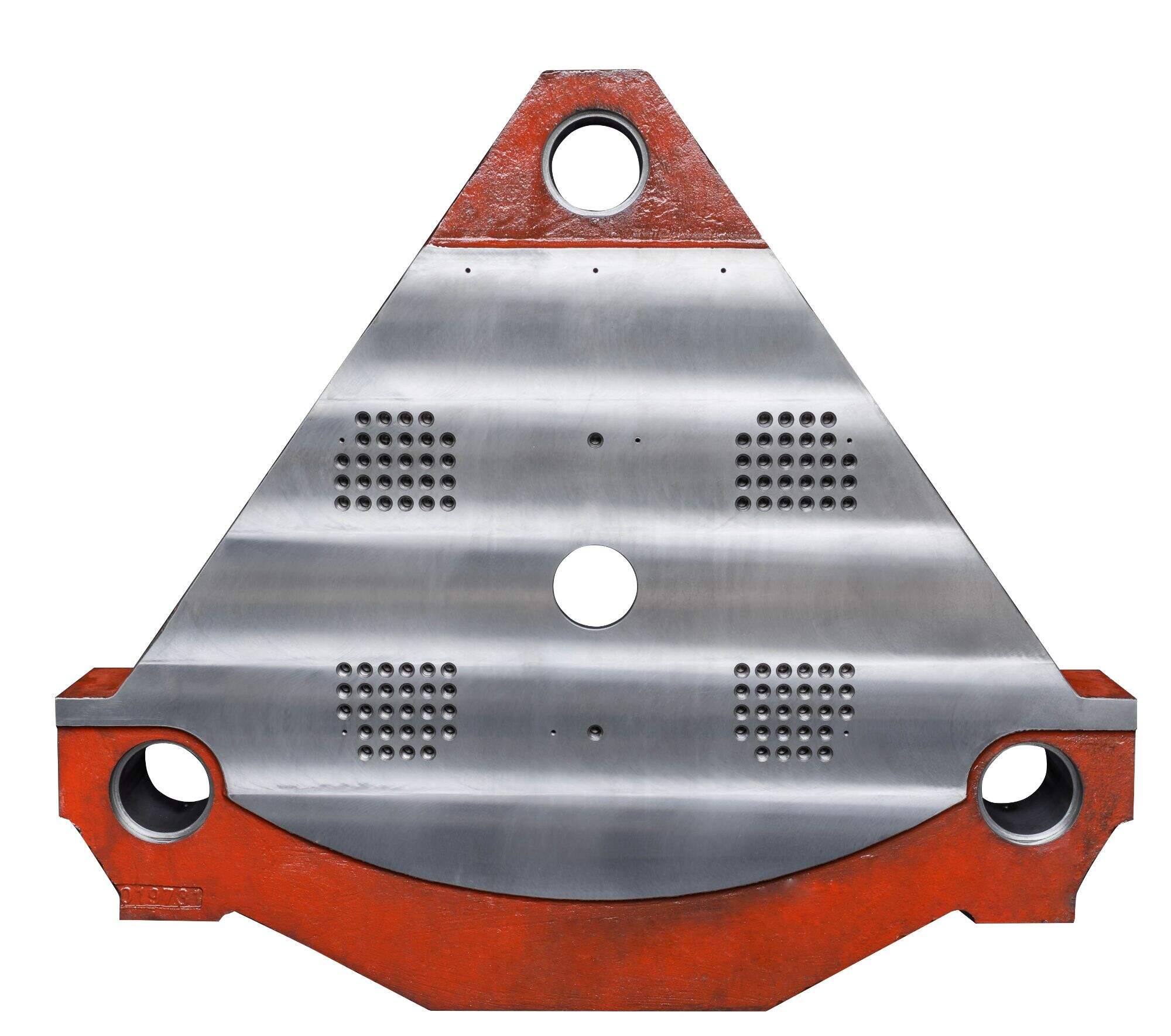

Pingcheng nyní vyrábí svěrné vstřikovací formy a zaměstnává 50 vysoce kvalifikovaných technických zaměstnanců. Zavázali se poskytovat nejvyšší kvalitu. Měřící přístroje společnosti Mitsutoyo a souřadnicové měřicí stroje (CMM) jsou pravidelně kalibrovány. Dvojité kontroly zajišťují spolehlivost a přesnost kvality. Obrábění i montáž všech klíčových komponent jsou snadno sledovatelné a řízené.

Svěrné vstřikovací formy Pingcheng jsou založeny na desetiletích průmyslových zkušeností a hlubokém odborném porozumění. Po obdržení žádosti o cenovou nabídku okamžitě prozkoumáme výkres a provedeme simulaci ve specializovaném softwaru, následně poskytneme nejúčinnější řešení za férovou cenu.

Svěrné vstřikovací formy a služby Pingcheng jsou navrženy tak, aby pomohly zákazníkům dosáhnout jejich obchodních cílů. Zaměřujeme se na rozšiřování a zvyšování potenciálu a životnosti vašich výrobků. PingCheng je spolehlivý výrobce, kterého hledáte. Jsme dodavatel, který vám poskytuje příležitosti.