Узбуђен да сазнаш о убризгавању убризгавања? Овај невероватни процес је одговоран за многе ствари које свакодневно користите! Било да се бавите играчком на којој се играте или четкицом за чишћење зуба, запљачкање инјекционог лимпирања посебно заједно је колико се ових ствари ради.

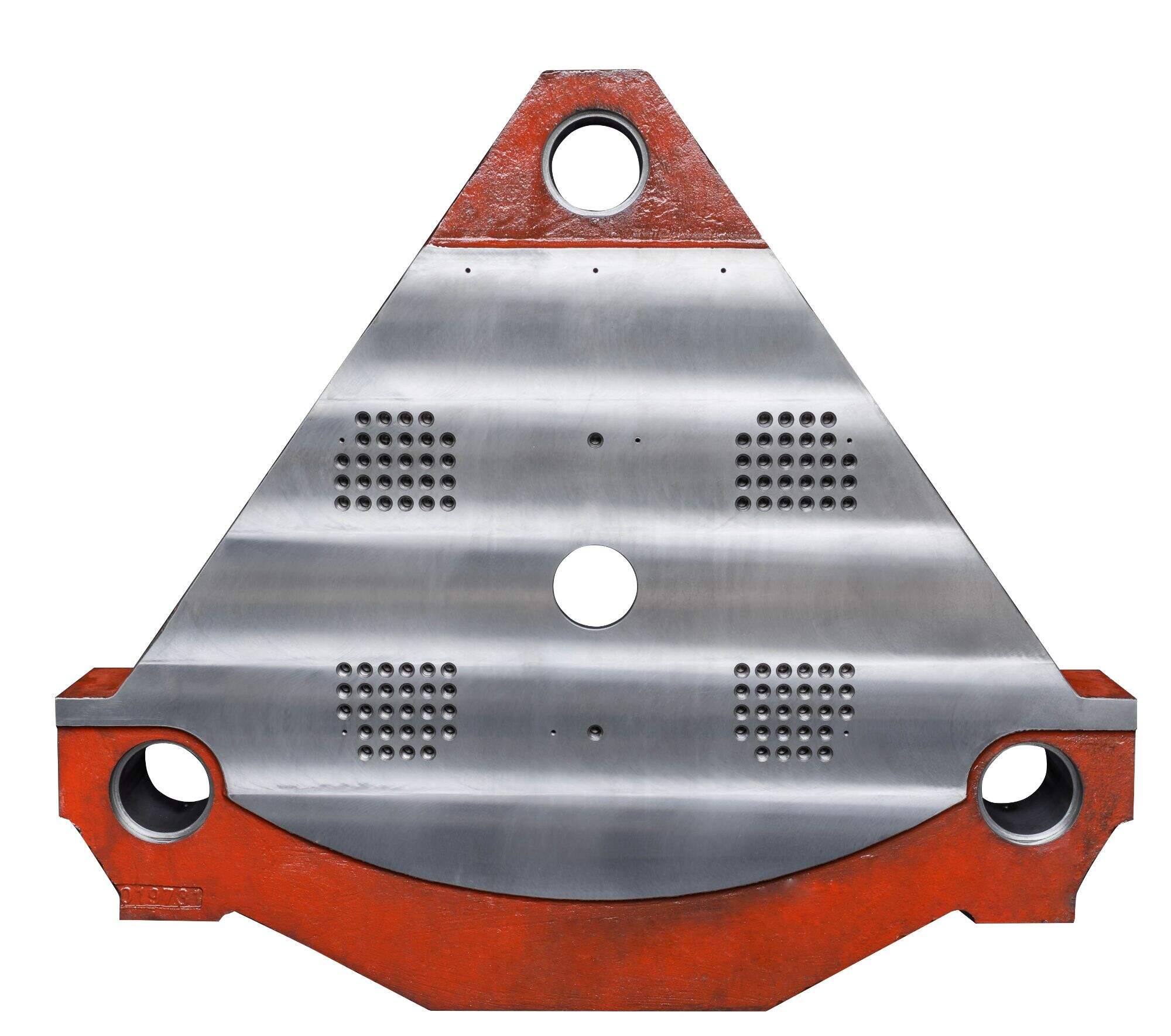

Инјективно лијечење за запцу је јединствен процес који укључује стварање пластичних производа. Пелети су погодни и пластични, сачињавају хиљаде малих пелета. Након тога се загревају и топе у густу течност. Затим се топла пластика убризгава у штампу. Форма је специјални алат двоструког типа (два дела која треба да се спадају заједно) Топла пластика се убризга у форму, то попуњава простор и добија облик вашег дела. Када се пластик охлади, две половине штампе се одвоје и ваш нови калам може бити избачен!

Велика предност убризгавања убризгавањем је да се са њим у мање времена могу произвести мноштво и куп предмета. То је важно јер је при производњи великих количина исте ствари - на пример играчака или контејнера - брзина важна. Не само то, већ и овај процес штеди новац јер се калупе могу поново користити. То значи да компанија може да репродуцира стотине хиљада или милионе (у зависности од тога колико су чврсти њихови калупи) пластичних производа много пута, без трошења више новца на правење нових калупа од нуле сваки пут када желе да направе више.

Ако вам је потребно нешто да се произведе из пластике за ваш посао или пројекат, невероватно је важно да се узме у обзир формирање убризгавањем заглавља. Не знам да бих то урадио за једну ствар, али би било одлично ако морате да направите много ствари. Али не грешите, ако ћете само створити мали број ствари овде или тамо, то можда неће бити у вашем најбољем интересу. Ипак, можда ћете желети да размислите и о трошковима плесне. С друге стране, стварање новог калупа за сваку ствар коју само неколико одузмете чинило би га невероватно скупом.

Постоји неколико важних корака у процесу убризгавања климпе које треба пажљиво пратити. Пластичне пелете се учитавају у машину за лијечење убризгавањем. Ова опрема загрева пелете за пуну топљење. Пластика се убризгава у калупу након што се топи. Када се калампир напуни пластиком, мора се охладити. Када се охлади, две половине калупа се одвоје како би се ослободио нови пластични објекат. Сваки од ових корака је од кључне важности за обезбеђивање висококалибарног пластичног производа.

Ево неких од најважнијих корака за обраду убризгавања клампе који ће вам помоћи да направите висококвалитетне пластичне делове: Дизајн калупа је такође посебно важан. То је неопходно да би расплављена пластика срећно пролазила кроз сваки угао и реп у облику. Други део, машина мора да буде правилно набрана за количину пластике која се користи и када се пуца у бржу брзину. На крају, када се овај пластични производ направи, треба га пажљиво испитати за сваку нову ствар коју се створи. То осигурава да је у складу са свим релевантним стандардима квалитета.

Наша услуга за купце фокусира се на ваше задовољство. Ми пружамо услуге обраде и убризгавање убризгавања за клипне са индустријом познатим јапанским предузећима више од 20 година. На основу деценијских искустава и знања о овој индустрији, Пингченг је посвећен пружању клијентима поштених цена. Када добијемо захтев за цитат, одмах погледамо цртане и симулације користећи специјализовани софтвер и нудимо најбоље решење са одговарајућим ценама.

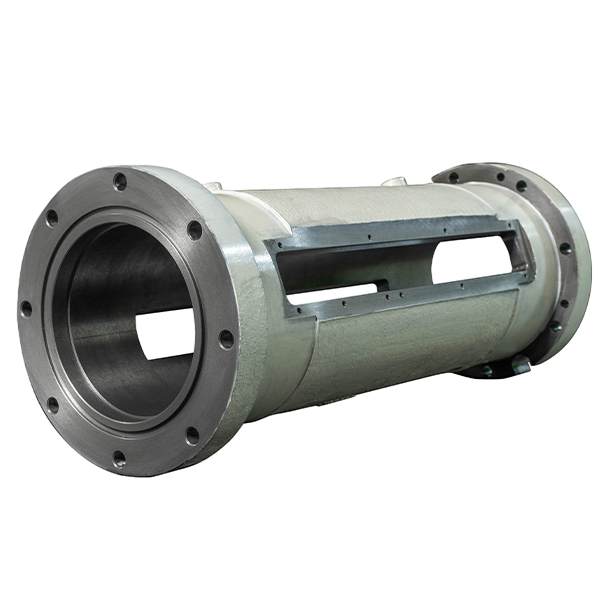

Пингченг је сада климп ињекција лијечење и 50 високо квалификованих техничких запослених. Они су се обавезали да ће пружати највиши квалитет. Мицутојови инструменти за мерење и ЦММ се редовно калибрирају. Подвострука проверка чини квалитет поузданим и тачним. Машиновање и монтажа свих кључних компоненти су лако праћене и контролисане.

Пингченгово убризгавање убризгавања за заграђивање засновано је на деценијама искуства у индустрији и дубоког разумевања. Након што добијемо захтеве за цитат, одмах прегледамо цртање и симулирамо га у специјализованом софтверу, а затим пружамо најефикасније решење по фер цијени.

Пингченгова убризгавања и услуге за убризгавање су дизајниране да помогну купцима да остваре своје циљеве за посао. Фокусирани смо на проширењу и повећању потенцијала и трајања ваших продукција. Пинг Ченг је поуздани продуцент који тражите. Ми смо добављач који пружа могућности.