Pingcheng se utiliza ampliamente en la producción industrial de moldeo por inyección con sujeción de articulación. Este método comprende un mecanismo de cierre de molde que emplea una acción de articulación para mantener el molde cerrado durante la inyección del material plástico. Esta operación es rápida y produce piezas plásticas de alta calidad con precisión. Ahora, voy a analizar algunos problemas comunes y las características de diseño más solicitadas para el moldeo por inyección con sujeción de articulación.

La máquina de moldeo por sujeción con palanca, así como otros tipos de maquinaria que realizan trabajos de fabricación en general, puede presentar varios problemas que podrían afectar la calidad del producto. Una causa común es la flexión del molde, que ocurre cuando el molde no está fijado firmemente en su lugar durante la inyección. Esto puede provocar un enfriamiento desigual y deformaciones en las piezas de plástico. Otra problemática es el rebabado, en el cual un exceso de material plástico fluye fuera del molde y forma bordes irregulares en la pieza terminada. Además, se sabe que estas máquinas pueden deteriorarse gradualmente debido al uso, lo que conduce a problemas de protección del molde o de cierre. Si no se solucionan a tiempo, estos problemas afectarán la eficiencia de producción y la calidad del producto.

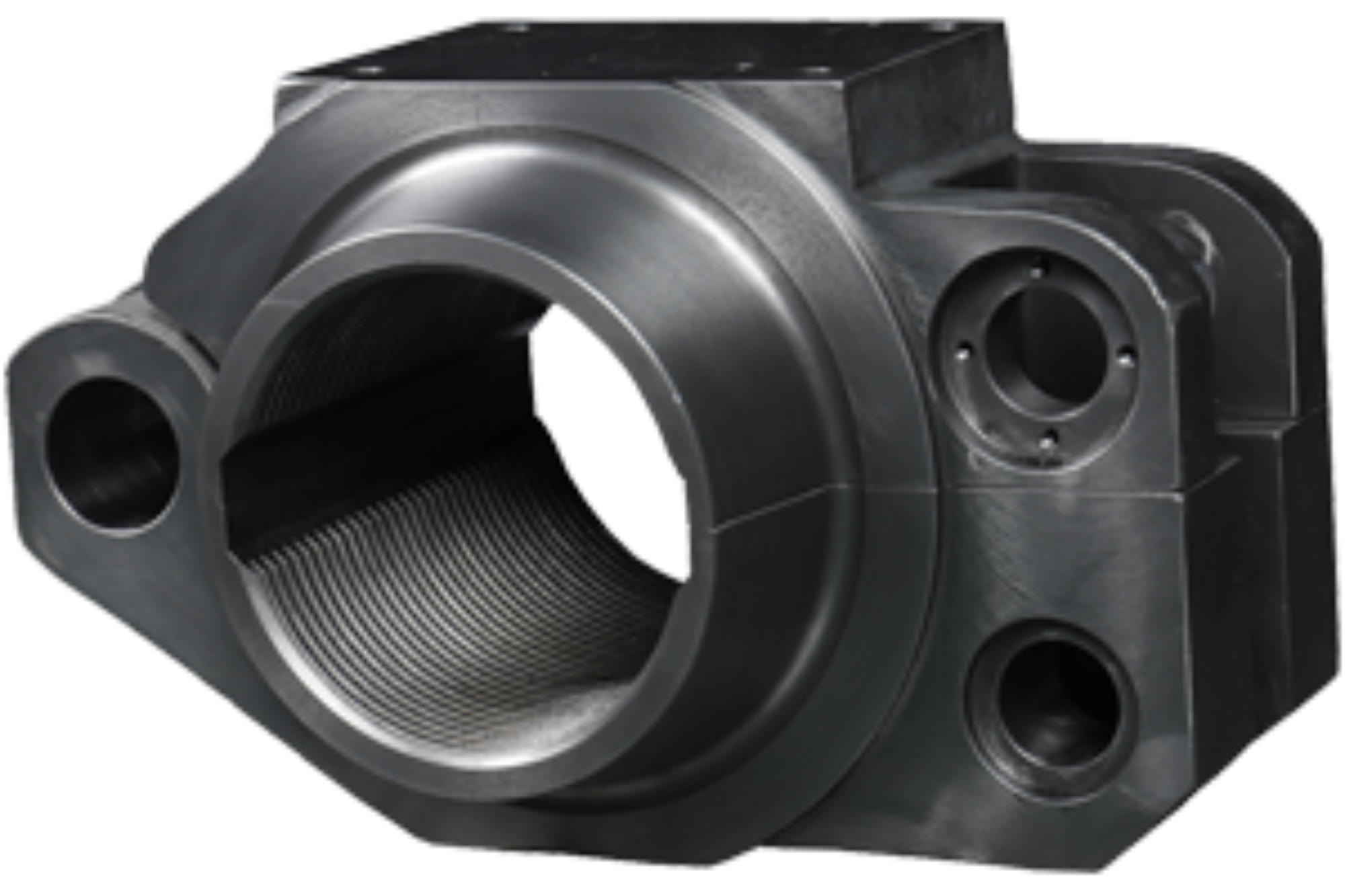

Numerosas configuraciones estándar de máquinas inyectoras con sujeción de palanca están disponibles en algunas máquinas industriales comercialmente disponibles. El sistema de sujeción de doble placa es un diseño muy popular que ofrece una huella relativamente pequeña y altas fuerzas de cierre para moldes grandes. Es un tipo de diseño asistido por computadora que puede utilizarse para diseñar una variedad de piezas plásticas, desde componentes automotrices hasta electrónica de consumo. El sistema de sujeción de palanca también es una opción común en máquinas verticales y proporciona fácil acceso a la cavidad, además de ahorrar espacio del molde. Esta configuración también se utiliza para moldear piezas complejas que requieren encapsulado o moldeo por inserción. Versiones híbridas de estos sistemas de sujeción de palanca que combinan tecnologías hidráulicas y eléctricas están ganando aceptación debido a su potencial de ahorro energético y mejor control. Estos son productos versátiles y confiables que pueden utilizarse en la producción de piezas plásticas de alta calidad para muchas industrias diferentes.

El cierre de palanca en una máquina de moldeo por inyección se utiliza ampliamente para la fabricación de una gran variedad de productos plásticos. La eficiencia y la velocidad son algunas de las principales características que distinguen al cierre de palanca de otros métodos de moldeo. Las máquinas de cierre de palanca cuentan con un mecanismo de palanca que permite abrir y cerrar rápidamente cada mitad del molde, lo que resulta en tiempos de ciclo más cortos y mayor productividad. Esto hace que el cierre de palanca sea adecuado para grandes series de producción donde la velocidad es esencial. Además, las máquinas de cierre de palanca son reconocidas por su fiabilidad y precisión, ya que cada producto se fabrica conforme a los estándares de calidad aceptables.

En los últimos años, ha aumentado la demanda de máquinas de moldeo por inyección con sujeción de tipo articulado en los sectores automotriz, electrónico y de productos de consumo. Las piezas automotrices, carcasas electrónicas y envases de embalaje son solo algunos de los productos clave de tendencia que utilizan la sujeción de tipo articulado. Estos artículos deben ser extremadamente precisos y tener tolerancias muy estrechas, por lo tanto, la sujeción de tipo articulado es el método deseado para quienes buscan fabricar piezas con tales estándares elevados de forma eficiente. Con la evolución de la tecnología, las máquinas modernas de tipo articulado incorporan elementos tecnológicos de última generación, como sistemas servo-hidráulicos y funciones mejoradas de control, que complementan una potencia y eficiencia avanzadas en su funcionamiento.

El compromiso de Pingcheng con precios transparentes se basa en años de experiencia en el sector y en un profundo conocimiento técnico. Tras recibir su solicitud de cotización, revisamos los planos y realizamos, lo antes posible, una simulación del proceso de inyección por moldeo con cierre de tipo palanca, ofreciéndole así la mejor solución desde el punto de vista de costes.

Nuestro servicio al cliente se centra en su satisfacción. Durante más de 20 años, hemos prestado servicios de mecanizado y moldeo por inyección con sujeción de palanca junto con empresas japonesas de renombre en el sector. Basándonos en años de experiencia y conocimiento del sector, Pingcheng se compromete a ofrecer a nuestros clientes precios justos. Evaluamos los planos mediante software especializado y presentamos las mejores soluciones a los costes más razonables una vez que recibimos las solicitudes de cotización.

Pingcheng se compromete a ayudar a nuestros clientes a alcanzar sus objetivos comerciales mediante nuestras propias soluciones de cadena de suministro y servicios. Nos centramos en ayudarle a extender y alternar el moldeo por inyección con sujeción de palanca de sus productos. PingCheng es un fabricante fiable que usted está buscando. Somos un proveedor de confianza de oportunidades.

Pingcheng cuenta con experiencia en el moldeo por inyección con sujeción de palanca y dispone de 50 empleados técnicos con experiencia. Están comprometidos a ofrecer la máxima calidad. Los instrumentos de medición Mitsutoyo y la máquina de medición por coordenadas (CMM) se calibran periódicamente. La verificación doble garantiza una calidad fiable y precisa. Cada pieza clave es trazable y controlada durante el mecanizado y el ensamblaje.