La unidad de inyección de una máquina de moldeo es uno de los componentes esenciales a la hora de fabricar muchos productos. El moldeo por inyección es una forma de fabricar artículos de plástico o metal de una manera poco común. Los materiales se introducen en un molde mediante este proceso de máquina. El molde es una forma única en la que se enfría y endurece el material. Cuando el material se enfría, se solidifica y adopta una forma idéntica a la del molde. La unidad de inyección es la responsable en gran medida de derretir el material e inyectarlo en el molde. Contiene todo el proceso mágico, de lo contrario todo fallaría.

Su unidad de inyección es el corazón que bombea la vida a una máquina de moldeo. La unidad de inyección es similar a nuestro corazón ya que fuerza la resina, o material crudo en este caso. Esencialmente se trata de un plástico de bajo costo que llega como resina y debe ser calentado hasta el estado de fusión o líquido. La unidad de inyección hace esto utilizando una rosca que gira y empuja la resina hacia adelante. La resina se ayuda a fundir y calentar mientras gira. El material también se mezcla y comprime en la unidad de inyección para ser inyectado en el molde. Dado que el material puede calentarse suavemente y mezclarse completamente, esto es aún más importante ya que prepara el terreno para un producto robusto.

Una declaración muy simple de hecho: hay cosas en la inyección de plástico que deben ser MUY precisas. Esto significa, por ejemplo, que la máquina debe proporcionar exactamente la cantidad de material necesaria para que cada producto se fabrique correctamente. Usar demasiado material también aumentará el peso del producto, así como los costos de fabricación. Esto puede ser desalentador para las personas que prefieren productos ligeros. Pero en el extremo opuesto, si hay demasiado poco material en un producto, podría no ser lo suficientemente fuerte y podría romperse o fallar durante su uso. Esto asegura que el control óptimo del uso de materiales en la creación de un producto realmente no es correcto [1] (gracias a, como podrías haber sospechado, la unidad de inyección).

La unidad de inyección debe seguir funcionando óptimamente para la máquina y producir en masa cualquier producto dado sin esperar entre dosis. Debe calentar rápidamente y con precisión la resina para fundirla, así como enfriarla de nuevo para que puedan continuar con su proceso. Además, debe poder rociar la resina en el molde con una presión precisa. Es lo mismo que alguien usando una botella atomizadora; si es demasiado fuerte, harás un desastre, pero si no hay suficiente fuerza, nada saldrá. ¿Qué ocurre cuando la unidad de inyección de una máquina de moldeo no funciona bien? Significa que se presenta como ineficiente y podría representar desde paradas hasta averías (tiempos de inactividad), generando retrasos y costos adicionales.

Las máquinas de moldeo pueden fabricar una gran variedad de cosas. Pueden hacer pequeñas piezas de plástico, como botones, o piezas más grandes, como parachoques de automóviles. Todas estas tienen un tamaño y forma distintos. Hoosman dice que la unidad de inyección debe ser capaz de manejar todos estos diferentes tamaños y formas. Esto se logra mediante un diseño de molde especial en las empresas estadounidenses llamado modular. Esto facilita reemplazar esta unidad o cambiarla para diferentes piezas, lo cual puede usarse según el tipo de producto que se esté procesando. La flexibilidad de estas herramientas permite a los fabricantes producir una amplia gama de artículos de manera eficiente y oportuna.

Los productos de moldeo deben realizarse de la manera más precisa y controlada posible; por eso el moldeo por inyección ha avanzado tanto. Como resultado, algunas máquinas de moldeo están equipadas con funciones sofisticadas para tomar la decisión correcta en cuanto a productos de calidad. Por ejemplo, algunas máquinas tienen sensores que controlan la temperatura y la presión a la que se llevará a cabo el moldeo. Al monitorear ambos sistemas, obtenemos estadísticas en tiempo real que pueden confirmar que funcionan como se espera. La máquina puede ofrecer la mejor prueba al verificar continuamente que los productos fabricados a una temperatura y presión específicas sean tan resistentes, rígidos o fuertes (dependiendo de su uso) como sea posible. A su vez, esto evita malas configuraciones u otros defectos que podrían surgir, lo que lleva a un producto de mayor calidad.

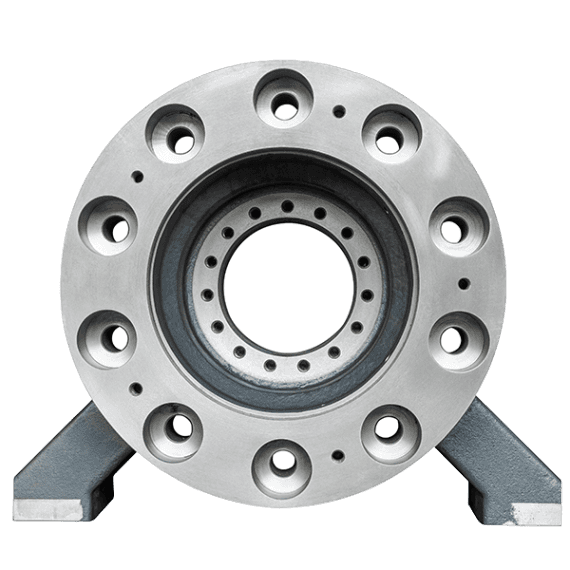

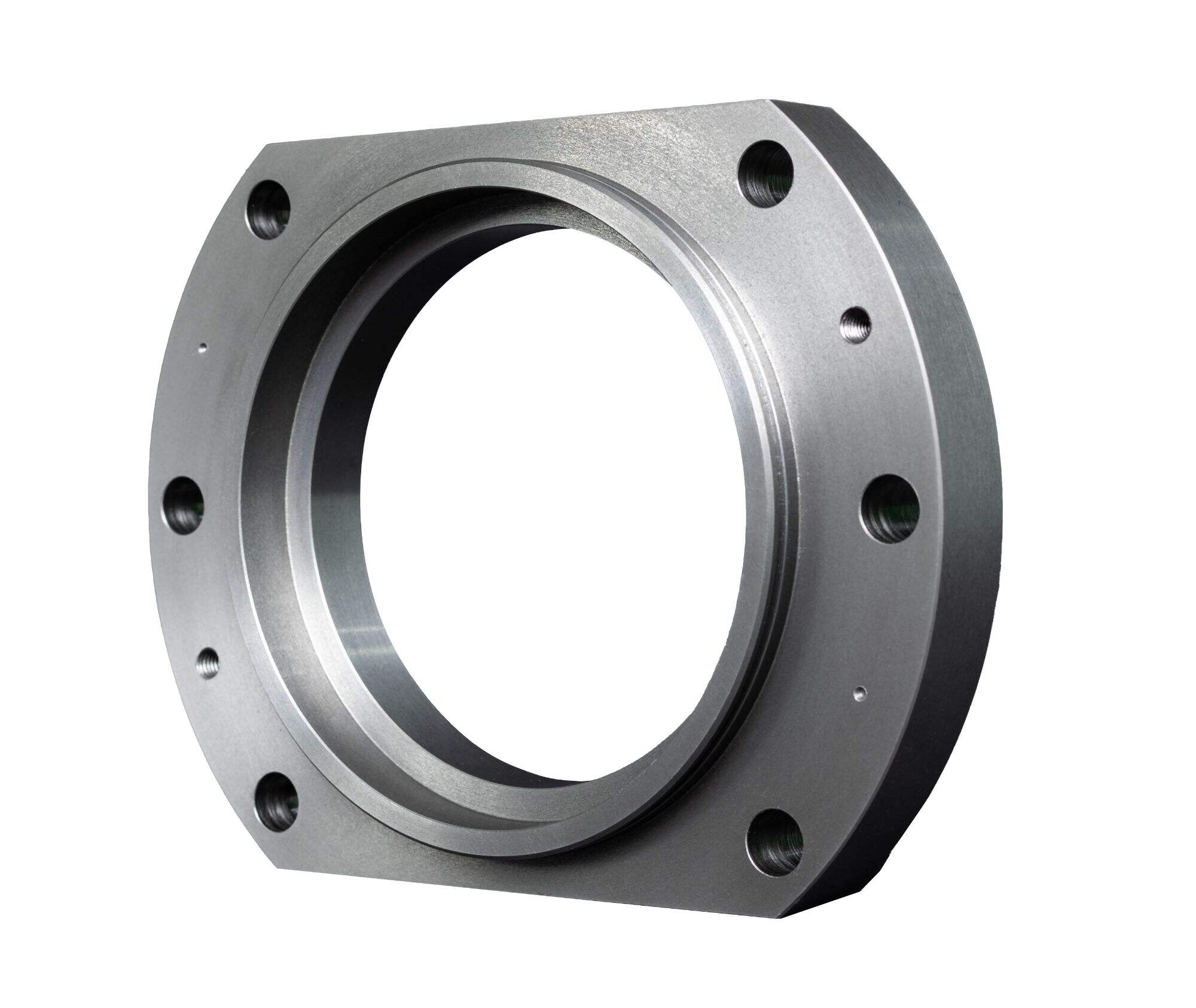

Actualmente, Pingcheng dispone de más de 20 equipos de fabricación y unidades de inyección para máquinas de moldeo por inyección. Su objetivo es ofrecer una alta calidad. Los equipos de medición Mitsutoyo y las máquinas de medición por coordenadas (CMM) se calibran periódicamente. Esta verificación doble garantiza que nuestra calidad sea fiable y precisa. Todas las piezas clave son rastreables y se supervisan durante el mecanizado y el ensamblaje.

La unidad de inyección para máquinas de moldeo por inyección de Pingcheng se basa en décadas de experiencia industrial y conocimiento técnico. Revisamos los planos, los modelamos mediante software especializado y, a continuación, ofrecemos el precio más competitivo.

Pingcheng es una unidad de inyección de máquinas de moldeo por inyección y socio de ciclo de vida. El envío de nuestros productos es solo el comienzo de nuestras asociaciones. Nuestro servicio al cliente se centra en garantizar su satisfacción. Desde hace más de 20 años, ofrecemos servicios de fabricación y hemos establecido una colaboración estrecha con empresas japonesas reconocidas. El compromiso de Pingcheng con precios justos se basa en nuestra experiencia y comprensión de este sector a lo largo de los años. Analizamos el dibujo en un programa de software avanzado y luego proporcionamos la solución más eficiente al costo más razonable una vez que recibimos las solicitudes de cotización.

Las cadenas de suministro y los servicios de Pingcheng, centrados en la unidad de inyección de la máquina de moldeo por inyección, permiten alcanzar sus objetivos comerciales. Nos concentramos en ampliar y maximizar el valor y la vida útil de su producción. PingCheng es un fabricante fiable que usted busca. Somos un socio de confianza capaz de brindarle oportunidades.