Unit injeksi dari mesin pencetakan adalah salah satu komponen penting ketika membuat banyak produk. Pencetakan injeksi adalah cara untuk membuat barang plastik atau logam dengan cara yang tidak biasa. Bahan dituangkan ke dalam cetakan melalui proses mesin ini. Cetakan adalah bentuk unik di mana bahan didinginkan dan mengeras. Ketika bahan mendingin, ia menjadi padat dan mengambil bentuk yang identik dengan cetakan. Unit injeksi secara besar-besaran bertanggung jawab atas pelelehan bahan dan menyuntikkannya ke dalam cetakan. Ini berisi seluruh proses ajaibnya, jika tidak, semuanya akan gagal.

Unit injeksinya adalah jantung yang memompa kehidupan ke dalam mesin cetak. Unit injeksi serupa dengan jantung kita karena memaksa resin, atau bahan baku dalam hal ini. Secara dasar, itu adalah plastik biaya rendah yang datang sebagai resin dan harus dipanaskan hingga mencapai keadaan cair atau mencair. Unit injeksi melakukan ini menggunakan sekrup berputar yang mendorong resin ke depan. Resin membantu meleleh dan memanas saat berputar. Bahan tersebut juga dicampur dan dikompresi di unit injeksi untuk disuntikkan ke dalam cetakan. Karena bahan dapat dipanaskan secara lembut dan dicampur dengan baik, ini menjadi semakin penting karena mempersiapkan produk yang kuat.

Pernyataan fakta yang sangat sederhana: ada hal-hal dalam pencetakan injeksi yang harus sangat tepat. Ini berarti misalnya bahwa mesin harus memberikan jumlah material yang tepat seperti yang dibutuhkan agar setiap produk dapat dibuat dengan benar. Menggunakan terlalu banyak material juga akan meningkatkan berat produk serta biaya produksi untuk membuatnya. Hal ini bisa mengecewakan bagi orang-orang yang lebih suka produk dengan bobot ringan. Namun, di ekstrem lain, jika terlalu sedikit material dalam sebuah produk, mungkin produk tersebut tidak cukup kuat dan bisa patah atau gagal saat digunakan. Ini menunjukkan bahwa pengendalian optimal atas penggunaan material dalam membuat satu produk memang tidak mudah [1] (terima kasih kepada, seperti yang mungkin Anda duga, unit injeksi).

Unit injeksi harus terus bekerja secara optimal untuk mesin dan memproduksi massal produk-produk tertentu tanpa menunggu di antara dosis. Harus dengan cepat dan akurat memanaskan resin hingga meleleh, serta mendinginkannya kembali agar proses dapat berlanjut. Selain itu, unit ini juga harus mampu menyemprotkan resin ke dalam cetakan dengan tekanan yang tepat. Hal ini sama seperti seseorang yang menggunakan botol semprot; jika terlalu kuat, akan membuat berantakan, tetapi jika tidak cukup kuat, tidak ada yang keluar. Apa yang terjadi ketika unit injeksi pada mesin pencetakan tidak berfungsi dengan baik? Ini berarti bahwa mesin tersebut menjadi tidak efisien dan dapat menyebabkan henti operasional hingga kerusakan (downtime), yang menghasilkan keterlambatan dan biaya tambahan.

Mesin cetak dapat membuat berbagai macam hal. Mesin ini bisa membuat bagian plastik kecil seperti tombol atau bagian yang lebih besar seperti bumper mobil. Semua ini memiliki ukuran dan bentuk yang berbeda. Hoosman mengatakan bahwa unit injeksi harus mampu menangani semua ukuran dan bentuk yang berbeda ini. Hal ini dicapai melalui desain cetakan khusus di perusahaan-perusahaan Amerika yang disebut modular. Ini memudahkan penggantian unit ini atau dalam pergantian untuk bagian yang berbeda, yang dapat digunakan sesuai dengan jenis produk yang sedang diproses. Kelenturan alat-alat ini memungkinkan produsen untuk memproduksi berbagai macam barang secara efisien dan tepat waktu.

Produk pemodelan perlu dilakukan dengan cara yang seakurat dan terkendali mungkin; itulah sebabnya pemodelan injeksi telah berkembang jauh. Sebagai hasilnya, beberapa mesin pemodelan sekarang dilengkapi dengan fitur canggih untuk mengambil keputusan yang tepat demi produk berkualitas. Misalnya, beberapa mesin memiliki sensor yang mengontrol suhu dan tekanan pada saat pemodelan berlangsung. Dengan melacak kedua sistem tersebut, kita mendapatkan statistik langsung yang dapat mengonfirmasi bahwa mereka bekerja sesuai harapan. Mesin dapat memberikan uji coba terbaik dengan secara terus-menerus memverifikasi bahwa produk yang dihasilkan pada suhu dan tekanan tertentu sekeras, kaku, atau kuat (tergantung pada penggunaannya) mungkin. Dengan demikian, mencegah kesalahan konfigurasi dan cacat lainnya yang bisa muncul, sehingga menghasilkan produk dengan kualitas lebih tinggi.

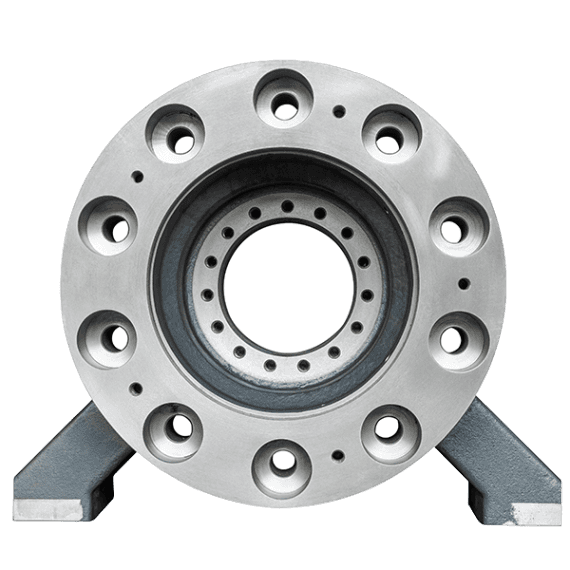

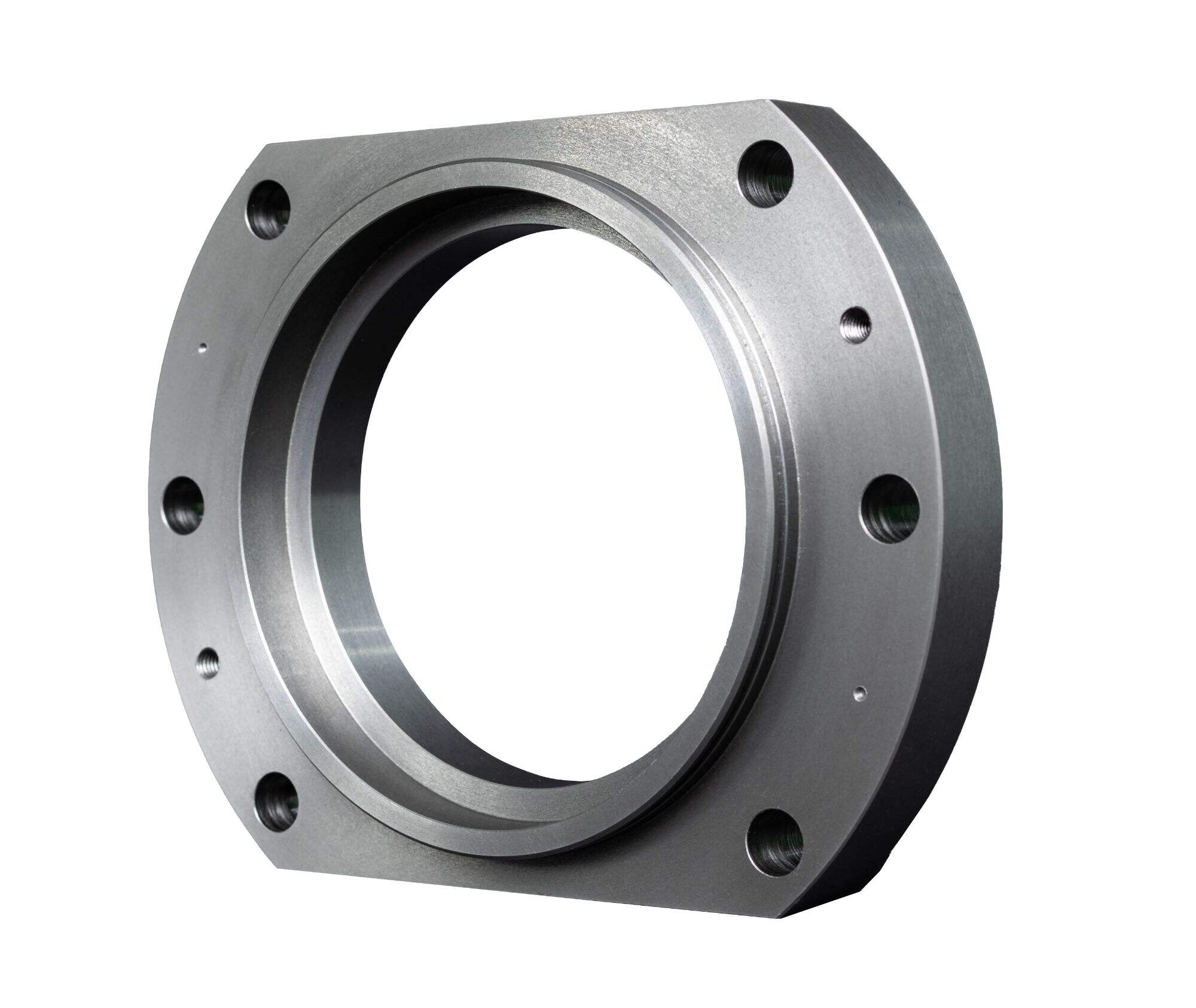

Saat ini, Pingcheng memiliki lebih dari 20 peralatan produksi serta unit injeksi untuk mesin cetak injeksi. Perusahaan berkomitmen menyediakan kualitas tinggi. Peralatan pengukuran Mitsutoyo dan mesin Coordinate Measuring Machine (CMM) dikalibrasi secara berkala. Pemeriksaan ganda ini menjamin keandalan dan ketepatan kualitas kami. Semua komponen utama dapat dilacak dan dipantau selama proses pemesinan maupun perakitan.

Unit injeksi mesin cetak injeksi buatan Pingcheng didasarkan pada pengalaman industri serta pemahaman mendalam selama beberapa dekade. Kami meninjau gambar desain, membuat modelnya menggunakan perangkat lunak khusus, kemudian menawarkan harga yang paling kompetitif.

Pingcheng adalah unit penyuntik mesin cetak injeksi dan mitra siklus hidup. Pengiriman produk kami hanyalah awal dari kemitraan kami. Layanan pelanggan kami bertujuan untuk memastikan kepuasan Anda. Sejak lebih dari 20 tahun yang lalu, kami telah menawarkan layanan manufaktur dan membangun kolaborasi erat dengan perusahaan Jepang yang terkenal. Komitmen Pingcheng terhadap harga yang adil didasarkan pada pengalaman bertahun-tahun dan pemahaman mendalam tentang sektor ini. Kami menganalisis gambar dalam program perangkat lunak canggih dan kemudian memberikan solusi yang paling efisien dengan biaya yang paling wajar setelah menerima permintaan penawaran.

Rantai pasokan dan layanan Pingcheng untuk unit injeksi mesin cetak injeksi membantu mencapai tujuan bisnis Anda. Kami berfokus pada perluasan dan optimalisasi nilai serta masa pakai produksi Anda. PingCheng adalah produsen yang andal yang Anda cari. Kami adalah mitra terpercaya yang mampu memberikan peluang.