De injectie-eenheid van een vormmachina is een van de essentiële onderdelen wanneer het gaat om veel producten te maken. Injectievormgeven is een manier om plastic of metaal voorwerpen op een bijzondere manier te produceren. Materialen worden gespoten in een vorm via dit machinaproces. De vorm is een uniek patroon waarin het materiaal afkoelt en hard wordt. Wanneer het materiaal afkoelt, verstevigt het en neemt een vorm aan die identiek is aan die van de vorm. De injectie-eenheid is grotendeels verantwoordelijk voor het smelten van het materiaal en het inspuiten ervan in de vorm. Het bevat het hele magische proces, anders zou alles mislukken.

Het injectie-eenheid is de motor die het leven in een kunststofinjectiemachine blaast. De injectie-eenheid lijkt op ons hart, omdat het de resin of ruwe stof voortdrukt. Het is essentieel een goedkoop plastic dat komt in de vorm van resin en moet worden verhit tot de smelt- of vloeistofstand. De injectie-eenheid doet dit met behulp van een draaiende schroef die de resin naar voren duwt. De resin smelt en verwarmt zichzelf terwijl hij draait. De stof wordt ook gemengd en gecomprimeerd in de injectie-eenheid om daarna in de vorm te worden geïnjecteerd. Aangezien de stof nu zachtjes kan worden verwarmd en grondig gemengd, is dit des te belangrijker omdat het voorbereidt op een robuust product.

Een zeer eenvoudige constatering: er zijn dingen in de injectiemolding die ZEER nauwkeurig moeten zijn. Dit betekent bijvoorbeeld dat de machine precies zoveel materiaal moet leveren als nodig is om elk product correct te produceren. Te veel materiaal gebruiken zal ook het gewicht van het product verhogen, evenals de productiekosten ervan. Dit kan ontmoedigend werken voor mensen die liever lichte producten hebben. Maar aan de andere kant, als er te weinig materiaal in een product zit, is het mogelijk niet sterk genoeg en kan het breken of falen tijdens gebruik. Dit garandeert dat optimale controle over het gebruik van materiaal bij het maken van één product echt niet juist is [1] (dankzij, zoals je misschien had vermoed, de injectie-eenheid).

De injectie-eenheid moet optimaal blijven functioneren voor de machine en producten in massa produceren zonder tussenpozen tussen de doses. De eenheid moet snel en nauwkeurig de resin opwarmen om deze te laten smelten, en daarna weer afkoelen zodat het proces kan doorgaan. Bovendien moet de eenheid in staat zijn de resin met een precieze druk in de vorm te spuiten. Het is hetzelfde als iemand die een spuitfles gebruikt; te sterk en je maakt een rommel, maar niet genoeg kracht en er komt niets uit. Wat gebeurt er wanneer de injectie-eenheid van een vormmachines niet goed werkt? Dit betekent dat de machine ontoereikend is en dit kan leiden tot stilstanden of zelfs breakdowns (downtimes), wat vertragingen en extra kosten veroorzaakt.

Machines voor vormgeving kunnen een grote verscheidenheid aan dingen maken. Ze kunnen kleine plastic onderdelen zoals knoppen of grotere stukken zoals auto-bumpers produceren. Al deze producten hebben een specifieke grootte en vorm. Hoosman zegt dat het injectie-eenheid in staat moet zijn om alle verschillende maten en vormen aan te pakken. Dit wordt bereikt door middel van een speciale vormontwerp, in Amerikaanse bedrijven bekend als modulair. Dit maakt het eenvoudig om deze eenheid te vervangen of aan te passen voor verschillende onderdelen, wat kan worden gebruikt volgens het type product dat wordt verwerkt. De flexibiliteit van deze gereedschappen laat fabrikanten toe om een breed scala aan artikelen op een efficiënte en tijdelijke manier te produceren.

Moldproducten moeten op zo'n nauwkeurige en gecontroleerde manier mogelijk worden vervaardigd; daarom is injectiemolding zover gekomen. Daarom zijn sommige moldingmachines nu uitgerust met geavanceerde functies om de juiste beslissing te nemen voor kwaliteitsproducten. Bijvoorbeeld, sommige machines hebben sensoren die de temperatuur en druk controleren waarbij het vormgeven plaatsvindt. Door beide systemen te volgen, krijgen we live-statistieken die kunnen bevestigen dat ze zoals verwacht functioneren. De machine kan de beste test bieden door continu te verifiëren dat producten die bij een bepaalde temperatuur en druk worden geproduceerd, zo taai, stijf of sterk (afhankelijk van uw gebruik) mogelijk zijn. Hierdoor wordt misconfiguratie en andere fouten voorkomen die zich zouden kunnen voordoen, wat leidt tot een hogere kwaliteit product.

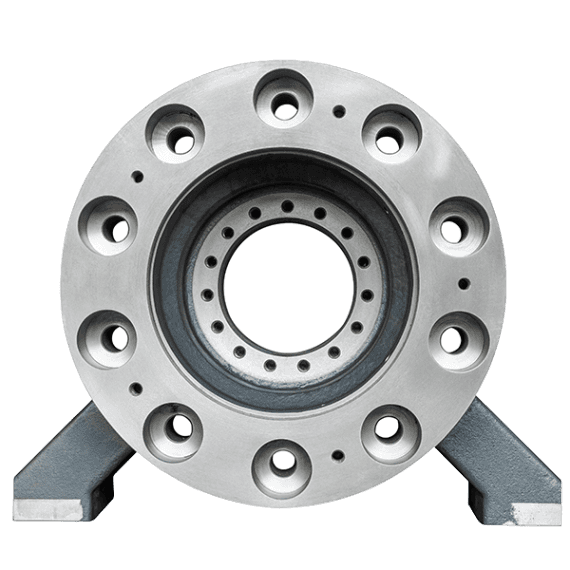

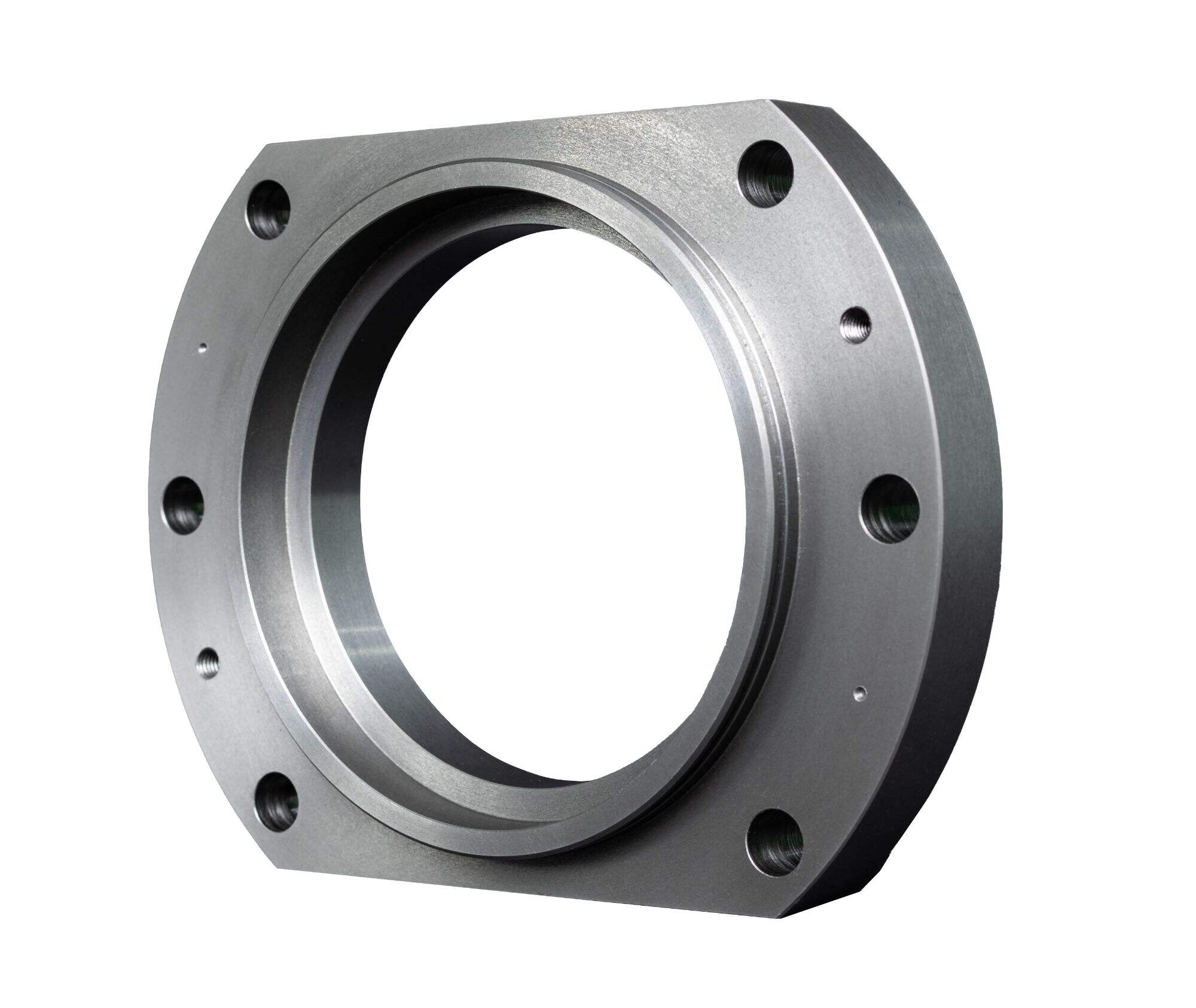

Pingcheng beschikt momenteel over meer dan 20 productiemachines en spoeleenheden voor spuitgietmachines. Het bedrijf streeft naar hoge kwaliteit. De meetapparatuur en CMM-systemen van Mitutoyo worden periodiek geijkt. Deze dubbele controle waarborgt dat onze kwaliteit betrouwbaar en nauwkeurig is. Alle belangrijke onderdelen zijn traceerbaar en worden bewaakt tijdens het bewerken en monteren.

De spoeleenheid voor spuitgietmachines van Pingcheng is gebaseerd op decennia lange ervaring en expertise in de branche. Wij bestuderen de tekening, modelleren het onderdeel met behulp van gespecialiseerde software en bieden vervolgens de meest concurrerende prijs.

Pingcheng is een injectie-eenheid van een injectiemachine en levenscycluspartner. Het versturen van onze producten is slechts het begin van onze samenwerking. Onze klantenservice draait om het waarborgen van uw tevredenheid. Sinds meer dan 20 jaar bieden we productieservices aan en hebben we een nauwe samenwerking opgebouwd met bekende Japanse bedrijven. Pingcheng's toewijding aan eerlijke prijzen berust op jarenlange ervaring en inzicht in dit vakgebied. We analyseren de tekening in een geavanceerd softwareprogramma en bieden vervolgens de meest efficiënte oplossing aan tegen de meest redelijke kosten nadat we de offerteverzoeken hebben ontvangen.

De supply chains en diensten van Pingcheng, met name de spuitunit van de spuitgietmachine, helpen u bij het bereiken van uw zakelijke doelen. Wij richten ons op het uitbreiden en maximaliseren van de waarde en levensduur van uw productie. PingCheng is een betrouwbare fabrikant waar u naar op zoek bent. Wij zijn een betrouwbare partner die kansen kan bieden.