Инжекционный узел формовочного станка является одним из ключевых компонентов при производстве многих продуктов. Инжекционное литье — это способ изготовления пластиковых или металлических изделий необычным образом. Материалы распыляются в форму через этот процесс машины. Форма представляет собой уникальную конструкцию, в которой материал охлаждается и затвердевает. Когда материал охлаждается, он застывает и принимает форму, идентичную форме. Инжекционный узел в основном отвечает за плавление материала и его введение в форму. Он содержит весь "волшебный" процесс, без которого всё бы провалилось.

Его инжекционный узел — это сердце, которое перекачивает жизнь в машину для литья. Инжекционный узел похож на наше сердце, так как он заставляет двигаться смолу или сырье. По сути, это недорогой пластик, который поступает как смола и должен быть нагрет до плавленого или жидкого состояния. Инжекционный узел делает это с помощью вращающейся шестерни, которая толкает смолу вперед. Смола помогает плавиться и нагреваться при вращении. Материал также смешивается и сжимается в инжекционном узле для его введения в форму. Поскольку материал может теперь равномерно нагреваться и тщательно перемешиваться, это особенно важно, поскольку это готовит к прочному продукту.

Простое утверждение факта: в инжекционном литье есть вещи, которые должны быть ОЧЕНЬ точными. Это означает, например, что машина должна подавать ровно столько материала, сколько необходимо для правильного изготовления каждого продукта. Использование избыточного количества материала также увеличит вес продукта и затраты на его производство. Это может отпугивать людей, предпочитающих легкие продукты. Но с другой стороны, если материала в продукте недостаточно, он может оказаться недостаточно прочным и сломаться или выйти из строя во время использования. Это гарантирует, что оптимальное управление использованием материала при создании одного продукта действительно не является правильным [1] (благодаря, как вы могли догадаться, инжекционному блоку).

Единица впрыска должна продолжать работать оптимальным образом для машины и массового производства любых заданных продуктов без ожидания между дозами. Необходимо быстро и точно нагревать смолу до ее плавления, а затем снова охлаждать, чтобы процесс мог продолжаться. Также она должна иметь возможность распылять смолу в форму с точным давлением. Это то же самое, как если бы кто-то использовал пульверизатор; слишком сильный напор — и вы создадите беспорядок, но недостаточно силы — и ничего не выйдет. Что происходит, когда единица впрыска формовочной машины работает неправильно? Это означает, что она становится неэффективной и может вызывать остановки или поломки (простои), что приводит к задержкам и дополнительным затратам.

Оборудование для литья может производить широкий ассортимент изделий. Оно может создавать маленькие пластиковые детали, такие как пуговицы, или более крупные элементы, например бамперы автомобилей. Все эти изделия имеют определенный размер и форму. Хоосман говорит, что инжекционный узел должен справляться со всеми этими разными размерами и формами. Это достигается благодаря специальному дизайну формы, который в американских компаниях называется модульным. Это позволяет легко заменять этот узел или изменять его для разных деталей, которые можно использовать в зависимости от типа обрабатываемого продукта. Гибкость этих инструментов позволяет производителям выпускать широкий спектр товаров быстро и эффективно.

Производство отливок должно осуществляться максимально точно и контролируемым образом; именно поэтому технология инжекционного литья достигла таких высот. В результате некоторые литейные машины теперь оснащены сложными функциями для принятия правильных решений по обеспечению качества продукции. Например, некоторые машины имеют датчики, которые контролируют температуру и давление при литье. Отслеживая оба параметра, мы получаем актуальную статистику, которая может подтвердить, что они функционируют как положено. Машина может проводить лучшие тесты, постоянно проверяя, что продукция, производимая при определенной температуре и давлении, является настолько прочной, жесткой или сильной (в зависимости от назначения). Тем самым предотвращаются неправильные настройки и другие дефекты, которые могут возникнуть, что приводит к более качественному продукту.

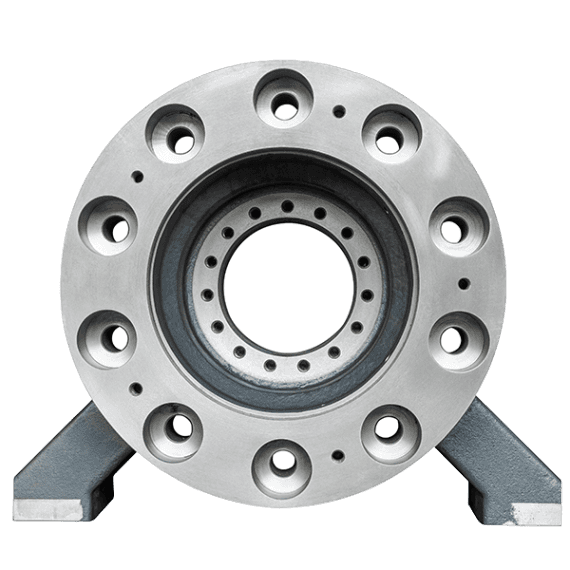

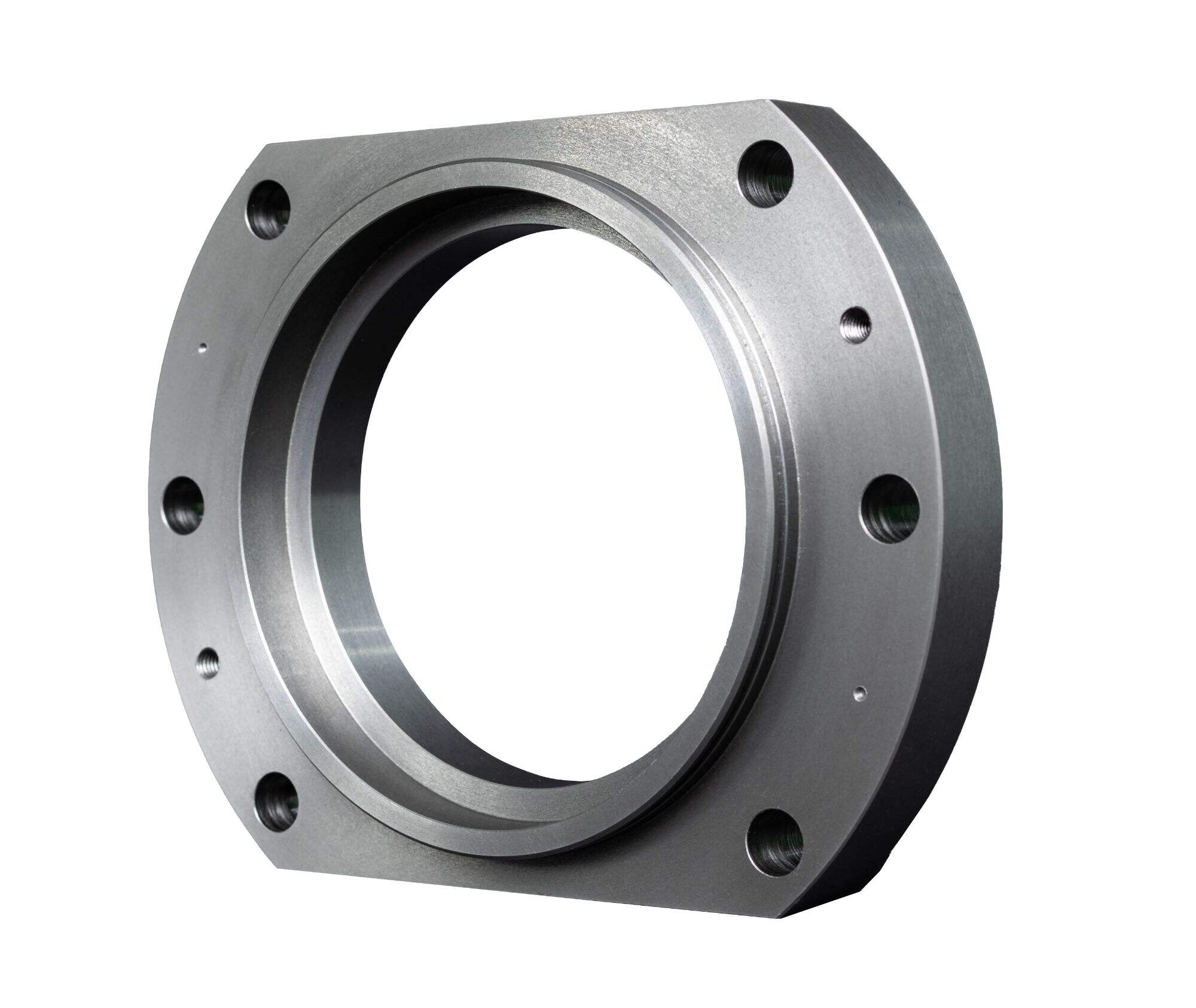

В настоящее время на предприятии Pingcheng установлено более 20 единиц производственного оборудования, включая инжекционные узлы для литьевых машин. Компания стремится обеспечивать высокое качество продукции. Измерительное оборудование Mitsutoyo и координатно-измерительные машины (КИМ) проходят периодическую калибровку. Такой двойной контроль гарантирует надёжность и точность нашей продукции. Все ключевые детали подлежат прослеживаемости и контролю на этапах механической обработки и сборки.

Инжекционный узел для литьевых машин компании Pingcheng разработан на основе многолетнего опыта работы в отрасли и глубокого понимания потребностей рынка. Мы тщательно анализируем чертежи, создаём 3D-модели с использованием специализированного программного обеспечения и затем предлагаем наиболее конкурентоспособную цену.

Pingcheng является единицей впрыска инжекционного станка и партнером на протяжении всего жизненного цикла. Отправка наших продуктов - это только начало нашего партнерства. Наши услуги клиентам направлены на обеспечение вашей удовлетворенности. Более 20 лет назад мы начали предлагать производственные услуги и построили тесное сотрудничество с известными японскими компаниями. Преданность Pingcheng справедливой цене основана на нашем многолетнем опыте и понимании этой отрасли. Мы анализируем чертежи в продвинутой программе, а затем предоставляем наиболее эффективное решение по самой разумной стоимости после получения запросов на котировку.

Цепочки поставок и услуги Pingcheng, а также блоки впрыска для машин для литья под давлением позволяют достигать бизнес-целей. Мы сосредоточены на расширении и максимизации ценности и срока службы вашего производства. PingCheng — надёжный производитель, которого вы ищете. Мы — надёжные партнёры, способные предоставить возможности.