A unidade de inxección dunha máquina de moldado é un dos componentes esenciais a la hora de fabricar moitos produtos. O moldado por inxección é un xeito de fabricar obxectos de plástico ou metal dunha maneira pouco usual. Os materiais son espirados nun molde a través deste proceso máquico. O molde é unha forma única para arrefecer e endurecer o material. Cando o material arrefece, solidíficase e adopta unha forma idéntica á do molde. A unidade de inxección é a responsible principal polo derretimento do material e a súa inxección no molde. Contén todo o proceso mágico, sen non todo fallaría.

A súa unidade de inxección é o corazón que bombea vida a unha máquina de moldar. A unidade de inxección é semellante ao noso corazón, xa que forza a resina ou material xestor no seu caso. É basicamente un plástico de baixo custo que chega como resina e debe ser aquecido ata o estado de fusión ou líquido. A unidade de inxección fai isto empregando un rosca que gira e empuja a resina cara adiante. A resina axuda a derretirse e aquecerse mentres gira. O material tamén se mezcla e comprime na unidade de inxección para ser inxectado no molde. Xa que o material pode ser agora aquecido suavemente e mezclado completamente, isto é todo máis importante xa que prepara para un produto robusto.

Unha declaración moi simple de feito: hai cousas na inxección que deben ser MUITO precisas. Isto significa, por exemplo, que a máquina debe proporcionar tanta materia como precise para que cada produto sexa fabricado correctamente. O uso de demasada materia aumentará tamén o peso do produto e os custos de fabricación. Isto pode ser desalentador para aquelas persoas que prefiran produtos leves. Pero no outro extremo, se hai pouca materia nun produto, este non poderá ser suficientemente forte e podería romperse ou fallar durante o seu uso. Isto asegura que un control óptimo do uso da materia na creación dun produto realmente non é correcto [1] (graças a, como podes ter sospeitado, á unidade de inxección).

A unidade de inxección vai ter que seguir funcionando óptimamente para a máquina e producir en masa calquera produto dado sen esperar entre doses. Debe aquecer rapidamente e con precisión a resina para derretila, así como arrefecela de novo para que poidan continuar co seu proceso. Tamén debe ser capable de xectar a resina no molde con unha presión precisa. É o mesmo que alguén que use un botón de spray; se é moi forte, farás un desorde, pero se non hai suficiente forza, non sae nada. Que pasa cando a unidade de inxección dunha máquina de moldado non funciona ben? Significa que a súa presentación é ineficiente e podería representar desde paradas ata averías (tempos de inactividade), xerando atrasos e custos adicionais.

As máquinas de moldado poden facer unha gran variedade de cousas. Pode fabricar pequenas pezas de plástico como botóns ou pezas máis grandes como parachoques de coche. Todas estas teñen un tamaño e forma distintos. Hoosman di que a unidade de inxección debe ser capable de xestionar todos estes diferentes tamaños e formas. Isto lograse mediante un deseño de molde especial en empresas americanas chamado modular. Isto facilita a substitución desta unidade ou ao cambiar para diferentes pezas, que se poden usar dependendo do tipo de produto que se estea procesando. A flexibilidade destas ferramentas permite aos fabricantes producir unha ampla rexión de artigos de maneira eficiente e no tempo debido.

Os produtos de moldado deben realizarse da forma máis precisa e controlada posible; por iso o moldado por inxección evoloun tanto. Como resultado, algúns equipos de moldado están agora equipados con características sofisticadas para tomar a decisión adecuada en relación coa calidade dos produtos. Por exemplo, algúns equipos teñen sensores que controlan a temperatura e a presión nas que se realizará o moldado. Ao rastrexar ambos sistemas, obtemos estatísticas en directo que poden confirmar que funcionan como se espera. A máquina pode ofrecer o mellor teste verificando continuamente que os produtos producidos a unha temperatura e presión determinadas sexan tan resistentes, ríxidos ou fortes (dependendo do seu uso) como sexa posible. A súa vez, prevé a mala configuración e outras fallas que poderían aparecer, o que leva a un produto de maior calidade.

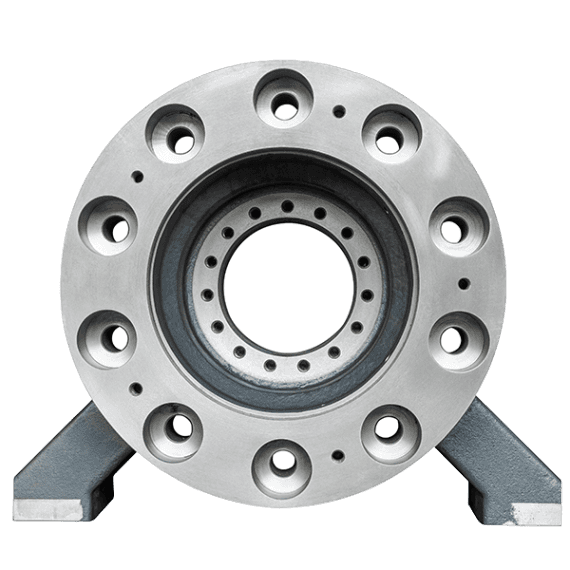

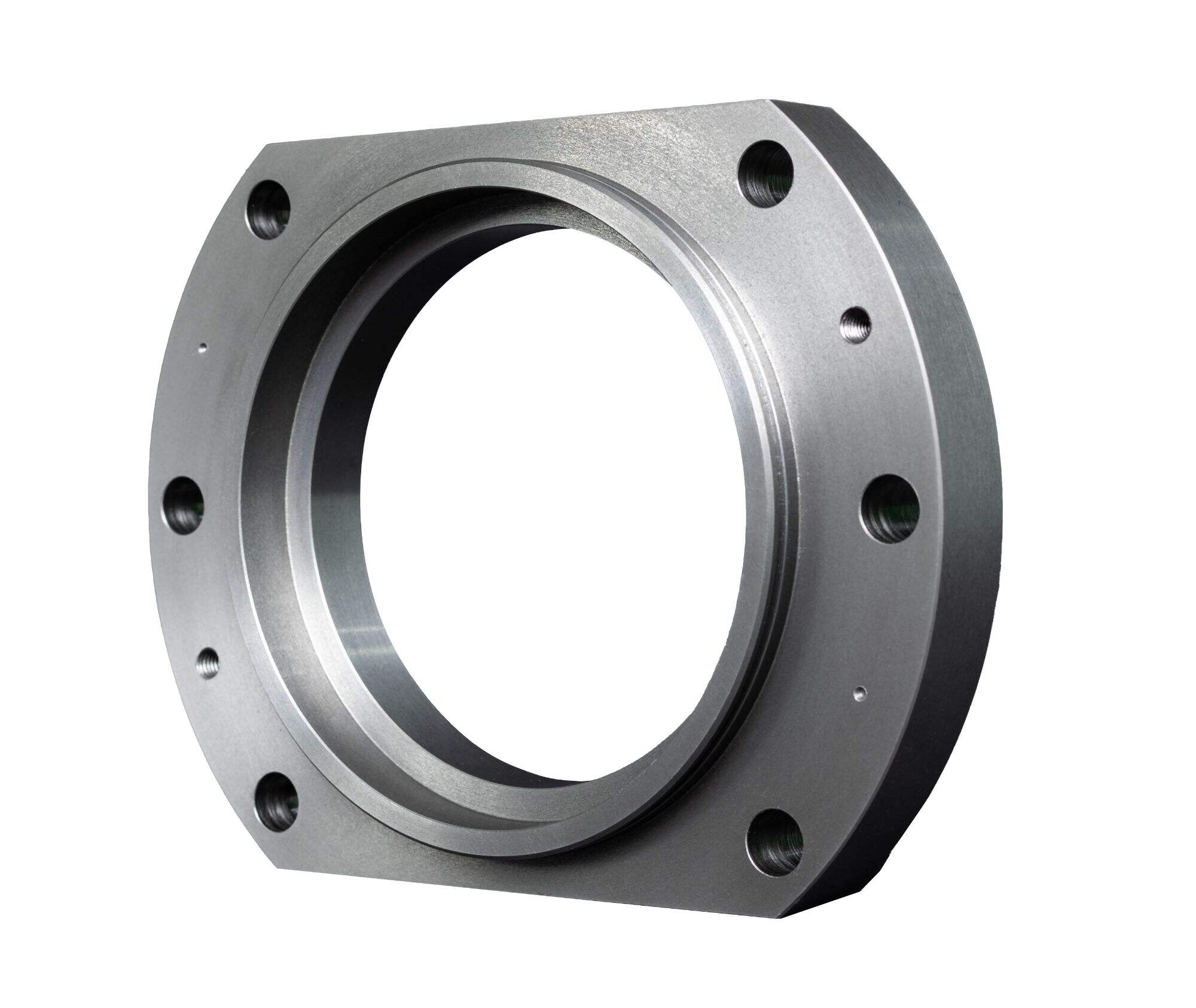

Pingcheng dispón actualmente de máis de 20 equipos de fabricación e unidades de inxección para máquinas de moldeado por inxección. A empresa procura ofrecer unha alta calidade. Os equipos de medición Mitsutoyo e as máquinas de medición por coordenadas (CMM) sométense a calibración periódica. Esta verificación en dobre garante que a nosa calidade sexa fiable e precisa. Todas as pezas clave son rastrexables e están supervisadas durante o mecanizado e a montaxe.

A unidade de inxección de Pingcheng para máquinas de moldeado por inxección basease na experiencia acumulada ao longo de décadas no sector e nun profundo coñecemento do mesmo. Revisamos os planos, modelámolos empregando software especializado e, a continuación, ofrecemos o prezo máis competitivo.

Pingcheng é unha unidade de inxección de máquinas de moldado por inxección e parceiros ao longo do ciclo de vida. O envío dos nosos produtos é só o comezo das nosas asociacións. O noso servizo ao cliente centrase en asegurar a túa satisfacción. Desde hai máis de 20 anos, ofrecemos servizos de fabricación e construímos unha colaboración estreita con empresas xaponesas coñecidas. A dedicación de Pingcheng aos prezos justos basease na nosa experiencia e comprensión deste sector ao longo dos anos. Analizamos os croquis nun programa de software avanzado e despois proporcionamos a solución máis eficiente ao custo máis razoable unha vez que recibimos as solicitudes de cotización.

As cadeas de suministro e os servizos de Pingcheng, unha unidade de inxección de máquinas de inxección por moldeado, conseguen os seus obxectivos empresariais. Centramos a nosa atención na extensión e maximización do valor e da vida útil da súa produción. PingCheng é un fabricante fiable que vostede está buscando. Somos un parceiro fiable que pode proporcionar oportunidades.