Инжекционната единица на формувачна машина е една от основните компоненти, когато става дума за производството на много продукти. Инжекционното формуване е начин за производство на пластмасови или метални предмети по необичайен начин. Материалите се изпращат в форма чрез този машинен процес. Формата е специална конструкция, в която се охлажда и затвердява материалът. Когато материалът се охлажда, той затвердява и приема форма, идентична на тази на формата. Инжекционната единица е главно отговорна за топенето на материала и неговото инжектиране в формата. Тя съдържа целия магически процес, без който всичко би провалило.

Инжекционният му модул е сърцето, което пумпа живот в формувалната машина. Инжекционният модул е подобен на нашето сърце, тъй като принуждава резината или суровия материал. Това е основно нисшколостен пластмасов материал, който идва като резина и трябва да бъде загреян до топено или течно състояние. Инжекционният модул прави това чрез завъртяваща се шуменка, която продвига резината напред. Резината се топи и затопля, докато се завърта. Материалът също се смесва и се comprимира в инжекционния модул, за да бъде инжектиран в формата. Оттогава, когато материала може да бъде меко загряван и добре смесен, това е още по-важно, тъй като го подготвя за прочен продукт.

Много простото твърдение на факт: в инжекционното формуване има неща, които трябва да са ОЧЕН МОДНИ точни. Това означава например, че машината трябва да осигурява точно толкова материал, колкото е необходимо за правилното създаване на всеки продукт. Използването на прекалено голяма количество от материала ще увеличава и теглото на продукта, както и производствените разходи за неговото създаване. Това може да бъде фрустриращо за хората, които предпочитат леките продукти. Но в другия край, ако в продукта има прекалено малко материал, той може да не е достатъчно силен и да се сломи или да се провали по време на употребата. Това гарантира, че оптималният контрол върху използването на материала при създаването на един продукт наистина не е правилен [1] (благодарение на, както може би сте подозирали, инжекционната единица).

Инжекционната единица трябва да продължава да работи оптимално за машината и масово да производи всеки дадени продукти, без да чака между дозите. Трябва бързо и точно да затопля резината, за да я разтопи, както и да я охлажда обратно, така че те могат да продължат с процеса си. Тя също трябва да може да изпраща резината в формата с точен натиск. Е същото като някой, който използва спреенка; ако е прекалено силно, ще направиш мръсотия, но ако няма достатъчно сила, нищо не излиза. Какво става, когато инжекционната единица на формувачната машина не работи правилно? Това означава, че тя се представя като неефективна и може да представлява спирания или поломки (простоя), което води до забавяния и допълнителни разходи.

Машини за формуване могат да правят голямо разнообразие от неща. Те могат да произвеждат малки пластмасови части, като бутона, или по-големи части, като автомобилни бампери. Всички тези имат определен размер и форма. Хусман казва, че инжекционната единица трябва да може да се справя с всички тези различни размери и форми. Това се постига чрез специално формено проектиране в американските компании, наречено модуларно. Това позволява лесно да се замени тази единица или при промяна за различни части, които могат да се използват според нуждата от производството на определен вид продукт. Гъвкавостта на тези инструменти позволява на производителите да произвеждат широк асортимент от стоки ефикасно и във времето.

Продуктите за формуване трябва да се изготвят по най-точен и контролиран начин, както е възможно; именно затова инжекционното формуване се развива толкова далеч. Като резултат, някои формувачни машини сега са оснащени с sofisticirani функции, които да вземат правилното решение за качествени продукти. Например, някои машини имат датчици, които контролират температурата и налягането, при което ще се провежда формуването. Чрез проследяването на двете системи получаваме реалностатистика, която може да потвърди, че те функционират както трябва. Машината може да предложи най-добрия тест, постоянно проверявайки, че продуктите, произведени при определена температура и налягане, са колкото е възможно по-твърди, по-твърди или по-силни (в зависимост от вашето употребление). Поради това се предотвратяват грешните конфигурации и другите недостатъци, които биха могли да се появят, довеждайки до по-висококачествен продукт.

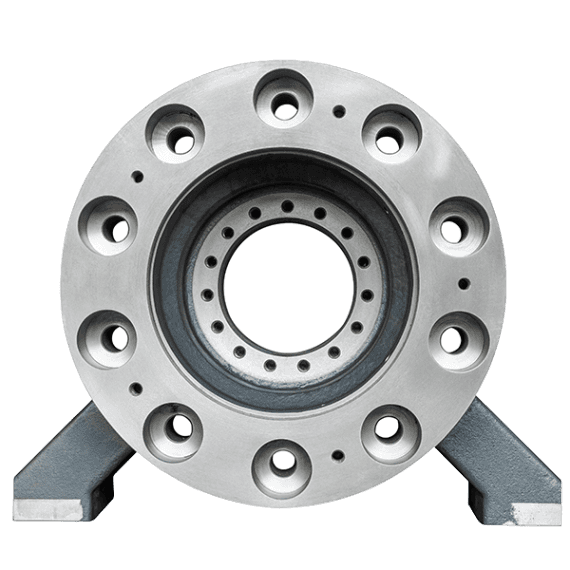

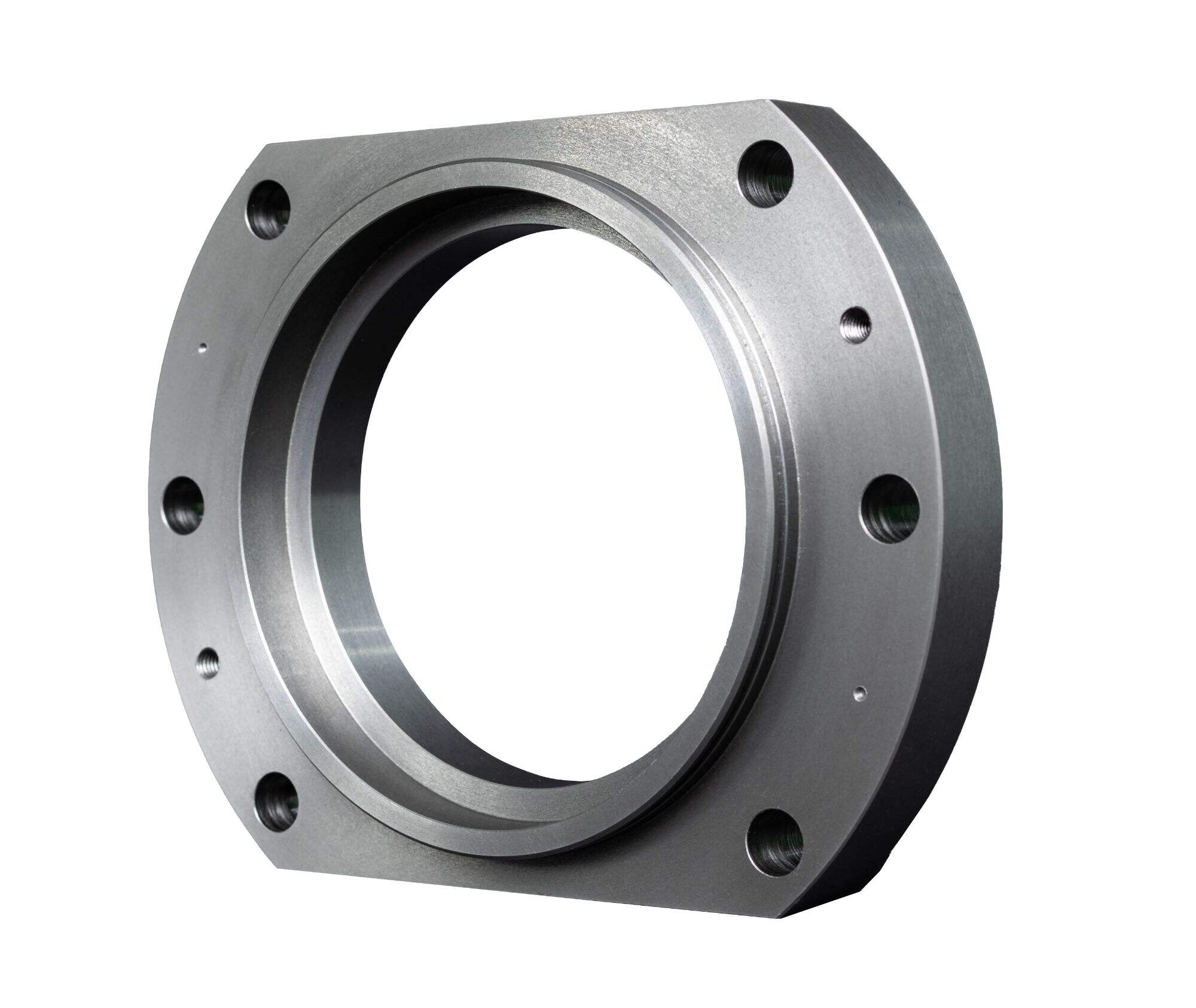

Pingcheng в момента разполага с повече от 20 производствени машини и инжекционни единици за инжекционни формовъчни машини. Те се стремят да осигуряват високо качество. Измервателното оборудване на Mitsutoyo и координатните измервателни машини (CMM) се калибрират периодично. Това двойно проверяване гарантира, че нашето качество е надеждно и точно. Всички ключови части са проследими и се контролират по време на механична обработка и сглобяване.

Инжекционната единица за инжекционни формовъчни машини на Pingcheng се базира на десетилетия опит и професионално разбиране на отрасъла. Ние анализираме чертежите, моделираме ги с помощта на специализиран софтуер и след това предлагаме най-конкурентната цена.

Пингчэнг е инжекционна единица на машината за инжекционно ливене и партньор по lifecycle. Превозът на нашите продукти е само началото на нашия партньорски отношения. Нашето клиентско обслужване се състои в гарантирането на вашето задоволство. От повече от 20 години назад предлагаме производствени услуги и сме създали тясно сътрудничество с известни японски фирми. Пингчэнгова преданост към справедлива цена е основана на нашите години опит и разбиране на този сектор. Анализираме чертежа в продължителна софтуерна програма и след това предоставяме най-ефективното решение по най-разумната цена, щом получим заявкта за оферта.

Доставните вериги и услуги на Pingcheng, както и единицата за инжектиране на машината за инжекционно леене, помагат на вашата компания да постигне своите бизнес цели. Ние се фокусираме върху удължаването и максимизирането на стойността и експлоатационния живот на вашето производство. PingCheng е надежден производител, когото търсите. Ние сме доверени партньори, които могат да предоставят възможности.